Verschiedene nationale und internationale Vorschriften zur Energieeinsparung und Effizienzsteigerung führen zur Notwendigkeit, bestehende Produkte wie Pumpen zu verbessern. Wie das durch Einsatz moderner CFD-Simulationsmethoden gelingen kann und gleichzeitig das Betriebsverhalten optimiert wird, lässt sich am Beispiel einer modularen Pumpenbaureihe in ein- und mehrstufiger Bauweise zeigen.

Die untersuchte Baureihe von Pumpen wird in der industriellen und kommunalen Wasserversorgung, bei der Förderung von Kondensaten, Kesselspeisewasser, Kohlenwasserstoffen und ähnlichen Anwendungen eingesetzt. Saug- und Druckgehäuse sind mit stabilen Gussfüßen zur Montage auf Grundplatten oder Grundrahmen versehen. Die Laufräder sind im Inneren der Leiteinrichtung zentriert. Diese Leiträder sind als feststehende Diffusor-Kanäle ausgeführt, die einen Teil der im Laufrad erzeugten kinetischen Energie in statischen Druck umwandeln. Die Rückführschaufeln auf der Rückseite des Diffusors leiten die geförderte Flüssigkeit zum Laufrad-Eintritt der folgenden Stufe. Über Spaltringe und Ausgleichsbohrungen werden die geschlossenen Laufräder hydraulisch entlastet, wodurch die verbleibenden Axiallasten auf ein Minimum reduziert werden können.

Optimierungspotenzial erheben.

Die Aufgabe bestand darin, die Performance der Pumpe mittels numerischer Strömungssimulation zu untersuchen und das mögliche Optimierungspotential zu analysieren. Im Zuge der Optimierung durften die Hauptabmessungen der Pumpe allerdings nicht verändert werden. Dadurch wird sichergestellt, dass das optimierte Pumpendesign in bestehenden Anlagen einen 1:1-Austausch ermöglicht.

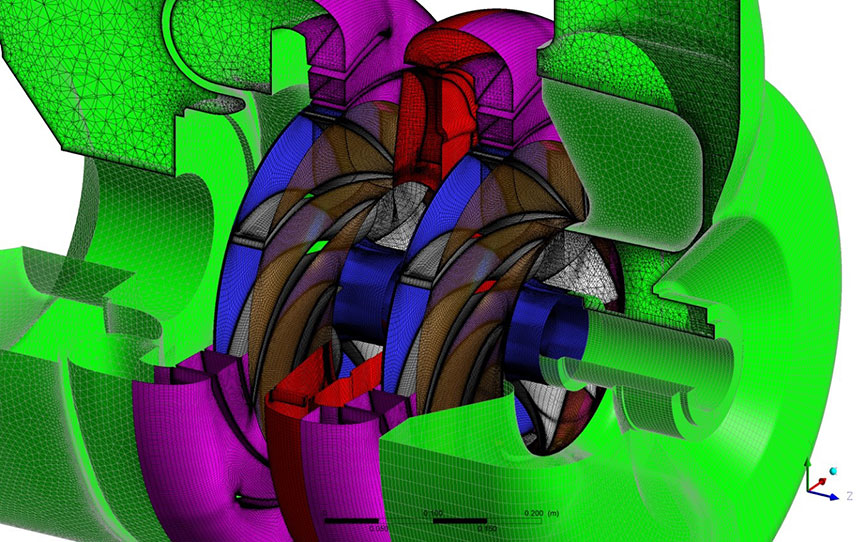

Um eine möglichst hohe Genauigkeit der Simulationen zu erreichen, ist ein extrahiertes Fluidvolumen mit vielen Details notwendig. Die Laufradseitenräume, Radien an Laufrad- und Leitradschaufeln und enge Spalte wurden in erster Näherung vernachlässigt, um ein Rechengitter mit höchstmöglicher Qualität zu erhalten. Das Laufrad und der Diffusor wurden mittels Reverse-Engineering neu aufgebaut und vernetzt. So konnte die Schaufeloberfläche des Laufrads und der Leitschaufeln extrahiert und in einem CAD-Tool speziell für Turbomaschinen aufgebaut werden, um die Schaufelform während des Optimierungslaufs schnell und einfach modifizieren zu können. Außerdem erfolgte am Ein- und Austrittsflansch eine Erweiterung des Modells durch je ein gerades Rohrstück mit einer Länge des zehnfachen Stutzendurchmessers. Schlussendlich wurde somit ein möglichst exaktes Simulationsmodell der realen Pumpe erstellt (wie in der Abbildung im Schnitt dargestellt) und die damit gewonnenen Simulationsergebnisse konnten mit vorhandenen, am Prüfstand verifizierten, Messergebnissen verglichen werden. Der Abgleich von Simulation und Messung stellt sicher, dass die mittels 3D-CFD-Methoden berechneten Ergebnisse und die daraus abgeleiteten Optimierungsmaßnahmen mit der Realität übereinstimmen.

Lösungsfindung anhand eines Simulationsmodells.

Die Optimierung der eigentlich mehrstufigen Kreiselpumpe wurde dann hauptsächlich in einem vereinfachten Simulationsmodell durchgeführt, um den Rechenaufwand zu minimieren. Ausgewählte Komponenten, meist jene mit sehr komplexer Geometrie – wie Laufrad, Saug- und Spiralgehäuse – werden üblicherweise manuell optimiert, was allerdings eine entsprechende Expertise erfordert. Eine automatisierte Geometrie-Optimierung erfordert hingegen ein vollständig parametrisiertes CAD-Modell der ausgewählten Komponenten und ausreichend Rechenkapazität für die vielen erforderlichen Simulationsschleifen. Im vorliegenden Anwendungsfall wurden sowohl für die Leitschaufel als auch für den Rückführkanal ein parametrisches Modell mit mehr als 50 Freiheitsgraden erstellt. Die Lösungsfindung erfolgte im Zuge einer Mehrzieloptimierung auf Basis von Evolutions-Strategien. Zur Verringerung des Berechnungsaufwands wurde ein mathematisches-Metamodell der Optimierungsziele auf Basis der vorhandenen Freiheitsgrade erstellt.

Durch umfangreiche Analysen konnten folgende Erkenntnisse gewonnen werden:

- Die Optimierung des Ansaugbereichs wirkt sich auch auf die Verbesserung der Stabilität der Pumpenkennlinie aus. Allerdings muss auf eine dadurch mögliche Verringerung des erreichbaren Wirkungsgrades geachtet werden.

- Durch Modifikation an der Spiralengeometrie konnten die Verluste vor allem bei großen Fördermengen reduziert werden.

- Die optimierte Pumpe besitzt 10 ebene Leitschaufeln und 8 gekrümmte Rückführschaufeln, als Ergebnis des parametrischen Optimierungsmodells.

- Der Außendurchmesser der Stufe hat bei allen untersuchten Betriebspunkten einen großen Einfluss auf die Förderhöhe und den Wirkungsgrad, und es zeigt sich, je größer, desto besser.

- Der Durchmesser der Austrittskante der Rückführschaufeln hat einen großen Einfluss auf die Förderhöhe und den Wirkungsgrad des nachgeschalteten Laufrads. Hier gilt: je kleiner, desto besser. Allerdings müssen hier auch geometrische Einschränkungen in Bezug auf die Herstellbarkeit der Schaufelform berücksichtigt werden.

Weiters wurde gezeigt, dass bereits eine geringfügige Änderung der Schaufelform der Leiträder bei ansonsten unveränderter Geometrie die Form der Kennlinie und die Lage des Wirkungsgradoptimums deutlich verändern.

Durch einen hybriden Ansatz aus manueller und automatisierter Optimierung konnten die hydraulisch relevanten Komponenten der Pumpe sukzessive verbessert werden. Der Vergleich der Ausgangsgeometrie mit der optimierten Variante in Bezug auf den Wirkungsgrad zeigt die erreichten Verbesserungen sowie das Zusammenspiel der einzelnen Komponenten, wie im Diagramm dargestellt. So konnte beispielsweise im angestrebten Optimum-Betriebsbereich der Pumpe der Wirkungsgrad um 7 Prozentpunkte gesteigert werden. Auch die Kennlinienstabilität konnte auf Basis der CFD-Simulationen verbessert und die Förderhöhe generell erhöht werden. Überdies ließ sich zusätzlich das Kavitationsverhalten der Pumpe optimieren. Zu erkennen am dargestellten Vergleich des für kavitationsfreien Betrieb notwendigen Vordrucks. Der für Kreiselpumpen typische Anstieg im Überlast-Betrieb wurde auf geringerem Niveau auf höhere Durchflussmengen geschoben. Alle konstruktiven Vorgaben wurden dabei selbstverständlich eingehalten.

Am Prüfstand.

Eine erfolgreiche Verifikation der mit Hilfe von CFD-Simulationen optimierten Pumpe mit Hilfe von Messergebnissen stellt den Abschluss der Optimierungsaufgabe dar. Im vorliegenden Beispiel wurden am Prüfstands-Versuch alle Erwartungen perfekt erfüllt. Als zusätzlicher Benefit zeichnet sich die optimierte Pumpe im Vergleich zum ursprünglichen Design durch einen ruhigeren und leiseren Betrieb aus.

Mit Hilfe des beschriebenen, simulationsunterstützten Optimierungsansatzes lassen sich zukünftig auch andere Pumpen in ein- oder mehrstufiger Ausführung auf ähnliche Art und Weise optimieren. Auf Basis der daraus abgeleiteten Optimierungsmaßnahmen kann nicht nur die Effizienz erhöht und der Energiebedarf gesenkt werden. Wenn gefordert kann zumeist auch ein kompakteres und somit günstigeres Pumpendesign gefunden werden.