Um kleinere Losgrößen und häufige Produktwechsel wirtschaftlich zu meistern, sind adaptive Produktionslösungen die beste Antwort. Zunehmend werden dafür auch Roboter mit mechatronischen Transportsystemen kombiniert, deren Interaktionen in Echtzeit synchronisiert werden. Der österreichische Automatisierungsspezialist B&R Industrial Automation hebt mit seinen Lösungen zu Automatisierungstechnik und seinem Robotik-Portfolio die Integration in adaptive Produktionssysteme auf ein neues Niveau.

Beim Zusammenspiel von Mechatronik, Vision-Systemen und Antrieben mit Robotern in einer Produktionsmaschine zählt vor allem eines: die reibungslose Synchronisation aller Beteiligten im Bereich weniger Mikrosekunden. Mit dem Konzept der maschinenzentrierten Robotik (MCR) von B&R arbeiten Maschinen und Robotik nahtlos zusammen – für mehr Leistung und Effizienz. Durch die Verschmelzung von Robotik und Maschinensteuerung zu einer einheitlichen Architektur können Hersteller dem Trend zur individualisierten Massenproduktion folgen und ihre Prozesse bis hin zur Losgröße 1 optimieren. Zudem benötigen sie nur noch eine Steuerung und ein Engineeringsystem für Entwicklung, Diagnose und Wartung. Damit wird die Einstiegshürde in die Robotik deutlich gesenkt.

Sebastian Brandstetter, Produktmanager Machine-Centric Robotics, ist überzeugt: „Mit unseren Lösungen macht es für den Maschinenentwickler in Zukunft keinen Unterschied mehr, ob er eine Einzelachse oder einen Roboter in seine Maschine implementiert“.

Einfache Programmierung mit mapp.

Als integraler Bestandteil der Maschinenapplikation werden Roboter wie jede andere Automatisierungskomponente in der B&R-Entwicklungsumgebung Automation Studio programmiert und simuliert. Mit den vorkonfigurierten Softwarebausteinen mapp Robotics vereinfacht B&R die Erstellung von Maschinenapplikationen mit Roboter. Dabei kann der Entwickler auf neue Funktionen zurückgreifen, die das Zusammenspiel zwischen der mechatronischen Transportlösung ACOPOStrak und den Robotern mit geringem Programmieraufwand nach dem Low-Code/No-Code-Prinzip optimieren. Das Erlernen spezieller Roboterbefehle entfällt.

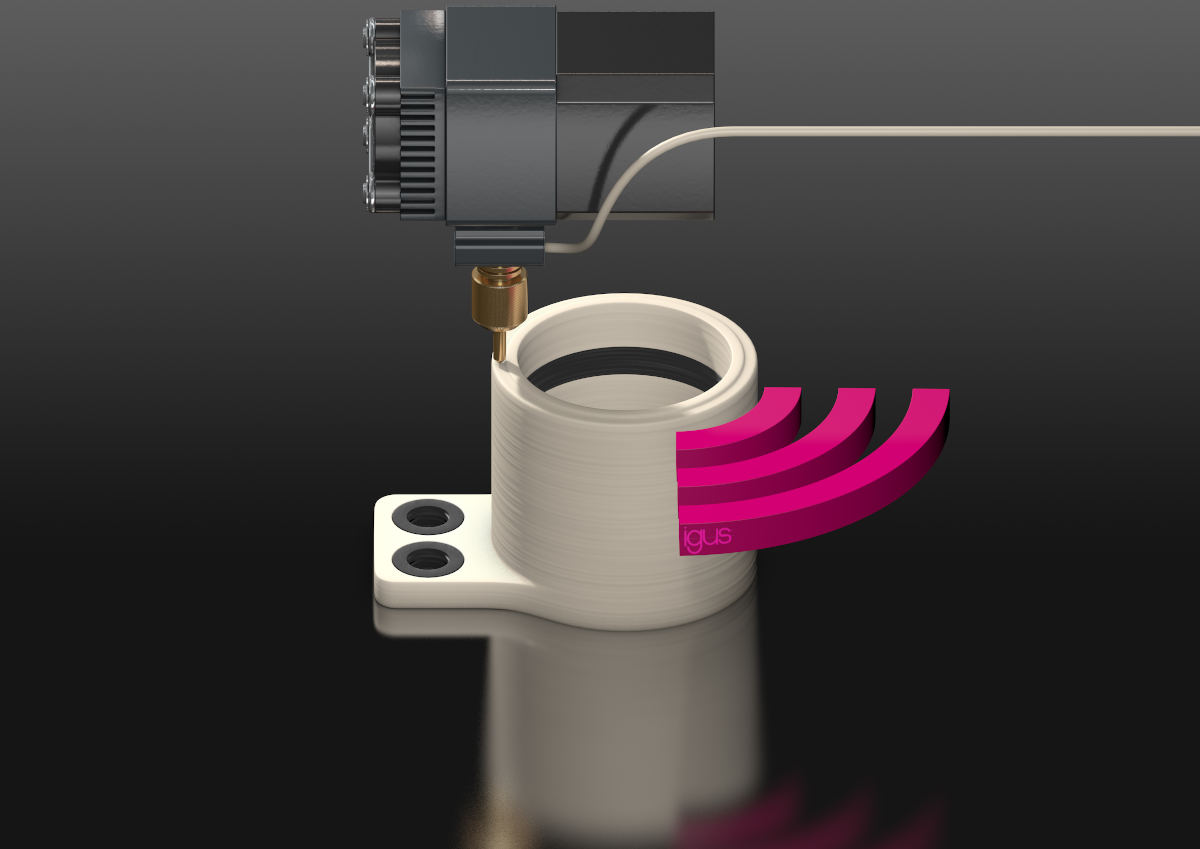

Kalibrierung der Robotik wird Minutensache.

Die Integration von Bildverarbeitung und maschinenzentrierter Robotik im B&R-Automatisierungssystem macht die Kalibrierung, die „Hand-Auge-Koordination“ der Roboter, intelligenten Kameras und intelligenten Sensoren einer Maschine einfach. Statt tagelanger manueller Programmierung wird die Kalibrierung in einem Schritt-für-Schritt-Prozess in wenigen Minuten durchgeführt. Der Anwender bewegt einfach ein Kalibrierobjekt entlang des Transportsystems, nimmt Bilder davon mit der Kamera auf und teacht dem Roboter die jeweiligen Punkte ein. Dies reicht aus für das MCR-System, um die Positionen der Kamera und des Roboters relativ zueinander und zum Rest der Maschine zu berechnen.

Ein Koordinatensystem für alle.

Oberstes Ziel von B&R bei der Entwicklung der Engineering-Umgebung für die maschinenintegrierte Robotik war es, die Komplexität der Bewegungen und Abläufe, die sich aus dem mikrosekundengenauen Zusammenspiel von Roboterkinematik und mechatronischem Transportsystem ergeben, so weit wie möglich vor dem Anwender zu verbergen. Daher wird die gesamte Maschinenstruktur und -hierarchie in der Softwareapplikation abgebildet, wobei ein einziges übergeordnetes Koordinatensystem (Global Coordinate System, kurz GSC) für alle Komponenten verwendet wird. Abhängigkeiten und Hierarchien können einfach konfiguriert, leicht verständlich visualisiert und auch zur Laufzeit geändert werden.

Automation Studio Scene Viewer.

Das einheitliche Koordinatensystem GCS wird beispielsweise für die Visualisierung von Prozessen verwendet. Wenn der Entwickler eine Anwendung erstellt, generiert der Automation Studio Scene Viewer automatisch eine Ansicht der kompletten Maschine, in der die Interaktionen zwischen Robotern, Tracksystem-Shuttles und den zu handhabenden Produkten dargestellt werden.

Der gemeinsame Bezugspunkt ist das oben erwähnte globale Koordinatensystem (GCS). Dies erleichtert dem Anwender die Programmierung, da die Bewegungen der Roboter nur in Bezug auf ein bestimmtes Shuttle definiert werden müssen. Die absolute Position des Shuttles in der Maschine muss nicht berücksichtigt werden.

Vorteile ergeben sich auch bei der Inbetriebnahme. Da alle Systeme – Shuttles, Roboter und Kamera – über das globale Koordinatensystem verbunden sind, lassen sich installationsbedingte Positionsabweichungen mit minimalem Aufwand kalibrieren. Verschiebt sich beispielsweise die Aufstellposition des Tracksystems um ein paar Zentimeter, wird dies automatisch in den Roboterbewegungen berücksichtigt. Wird ein anderes Werkzeug auf den Roboter montiert, bleiben dessen Bewegungen mit dem Shuttle synchron – und das alles ganz ohne manuelle Umprogrammierung.

Einfach optimiertes Pick-and-place.

Neben der Verbesserung des Zusammenspiels von Tracksystem und Roboter hatte B&R auch das Ziel, die Leistung des Roboters selbst zu optimieren. „Anstatt mit konstanten Antriebswerten und fixen Arbeitsbereichen beim Pick-and-place-Roboter zu arbeiten, bringen wir die Anpassungsfähigkeit der gesamten Maschine nun auch in den Pick-and-place-Prozess“, erklärt Brandstetter. Die Lösung von B&R berücksichtigt bei der geometrischen Planung das dynamische Verhalten der Roboterhardware, so dass der Roboter-Tool Center Point (TCP) immer die optimale Bahn fährt. Dadurch kann der Durchsatz um bis zu 10 Prozent gesteigert werden. Auch die Begrenzung des Rucks (Jerk) und damit die Beschleunigung des Roboters wird automatisch an die aktuell transportierte Last angepasst, wodurch der Durchsatz um bis zu 20 bis 30 Prozent gesteigert werden kann.

Mit den Funktionen “First Leaving Workspace” und “Distance to Process Point” wird die Pickstrategie automatisch optimiert. Die Position der Werkstücke, die auf dem Förderband gegriffen werden sollen, wird mithilfe des vollständig in den Automatisierungsverbund integrierten Visionssystems übermittelt. In Echtzeit wird entschieden, welches Teil in welcher Reihenfolge gegriffen wird. Ausschlaggebend für die Entscheidung ist, welches Produkt als nächstes den Arbeitsbereich des Roboters verlässt oder welches Teil einem frei definierbaren Bearbeitungspunkt am nächsten liegt. Dies ermöglicht eine maximale Auslastung des Roboters, indem sichergestellt wird, dass kein Produkt den Arbeitsbereich verlassen kann, ohne gegriffen zu werden. Die Bearbeitungsstrategie wird mit geringem Aufwand optimiert und die Pickrate deutlich erhöht.

Pick-and-place im Team.

Auch in Szenarien, in denen mehrere Pick-and-place-Roboter eingesetzt werden, unterstützt die mapp Robotics-Komponente für Pick-and-Place-Anwendungen den Konstrukteur. Integriert ist jetzt eine automatische Kollisionsvermeidung für Roboter mit überlappenden Arbeitsbereichen, so dass die Roboter auf kleinem Raum enger zusammenrücken können. Eine neue Multi-Grip-Funktion steigert die Produktivität. Sie ermöglicht komplexere Picksequenzen, indem mehrere Werkstücke gegriffen und an verschiedenen Stellen abgelegt werden können. Da sich die Last bei jedem Zyklus ändert, ist die dynamische Traglastanpassung in diesem Modus besonders sinnvoll.

Einfaches Engineering der mechatronischen Transportsysteme ACOPOStrak und ACOPOS 6D

Engineering in No-Code/Low-Code Umgebungen für die mechatronischen Transportsysteme von B&R: Mit den neuen Engineeringtools für ACOPOStrak und ACOPOS 6D ist es so einfach wie nie, Transportlayouts für adaptive Fertigungslinien zu entwerfen.

Mit dem neuen Engineeringtool für ACOPOStrak können Shuttles um Säulen und andere Hindernisse in der Produktionshalle herumgeführt werden. Sichere Bewegungsräume für Material und Personal werden definiert und der Produktionsfluss optimiert. Darüber hinaus bietet das Tool Funktionen, die den gesamten Lebenszyklus des ACOPOStrak-Systems abdecken. Dazu gehören das Design und die Dimensionierung der Hardware, die Modellierung eines digitalen Zwillings sowie die Unterstützung bei der Wartung des Tracksystems.

Das neue Tool eignet sich zudem für Anwendungen mit komplexer Dynamik und visualisiert das Bahndesign ohne aufwändige Programmierung. Dies schließt auch die Möglichkeit ein, Shuttlebewegungen mit den Komponenten von mapp Trak zu konfigurieren.

Energieeffizienz in der Planung.

Die Simulationsfunktionen des Planungstools für ACOPOStrak helfen bei der Maximierung der Energieeffizienz und des Durchsatzes ohne aufwändige Programmierung. Die Simulation ahmt ein reales ACOPOStrak-System exakt nach, so dass der Anwender schnell zahlreiche Layouts und Szenarien testen und bewerten kann, um die effizienteste Konfiguration zu identifizieren. Analysefunktionen helfen dabei, die optimale Anzahl der einzusetzenden Shuttles sowie deren maximale Geschwindigkeiten und Nutzlasten zu ermitteln.

Anwender können auch den Durchsatz genau vorhersagen und von Anfang an einen sicheren und energieeffizienten Betrieb gewährleisten. Auch das thermische Verhalten und der Kühlbedarf einzelner Streckenabschnitte werden unter simulierten Betriebsbedingungen berechnet. So lassen sich Bereiche identifizieren, in denen wassergekühlte Gleissegmente den Durchsatz verbessern können. Darüber hinaus unterstützt das Tool die Planung der Stromversorgung und des Designs, um den Gesamtenergieverbrauch der Maschine zu reduzieren.

Mehr Designfreiheit mit ACOPOS 6D.

Beim Produkttransportsystem ACOPOS 6D gleiten Shuttles mittels Magnetschwebetechnik geräuschlos über die Oberfläche und lassen sich nahezu beliebig positionieren. Um den Shuttle-Verkehr effizient und kollisionsfrei zu steuern, mussten die Bahnen bisher manuell programmiert werden. Mit dem neuen 6D LaunchPad erstellt ein Anlagenprogrammierer Rezepte auch für komplexe, mehrdimensionale Produktflüsse einfach und intuitiv grafisch. Per Drag & Drop legt er die Ziele und Wegpunkte der Magnetshuttles fest. Im Hintergrund plant ein Algorithmus die effizienteste Verbindung. Mögliche Kollisionen oder Sackgassen werden erkannt und korrigiert. Änderungen können durch einfaches Hinzufügen oder Verschieben von Wegpunkten vorgenommen werden – die Pfade passen sich automatisch an. Ist das ACOPOS 6D Layout fertig, kann es in Automation Studio exportiert und in die Maschinensteuerung geladen werden – ohne eine einzige Zeile Code geschrieben zu haben.