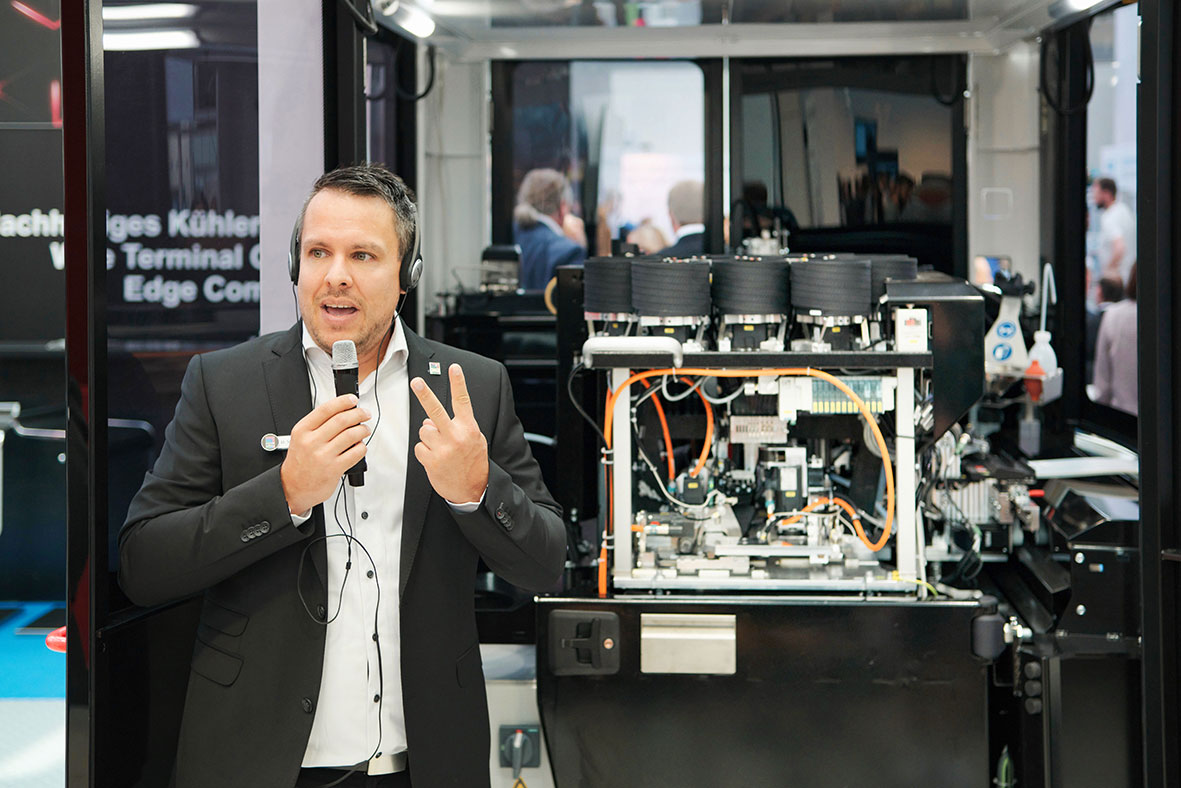

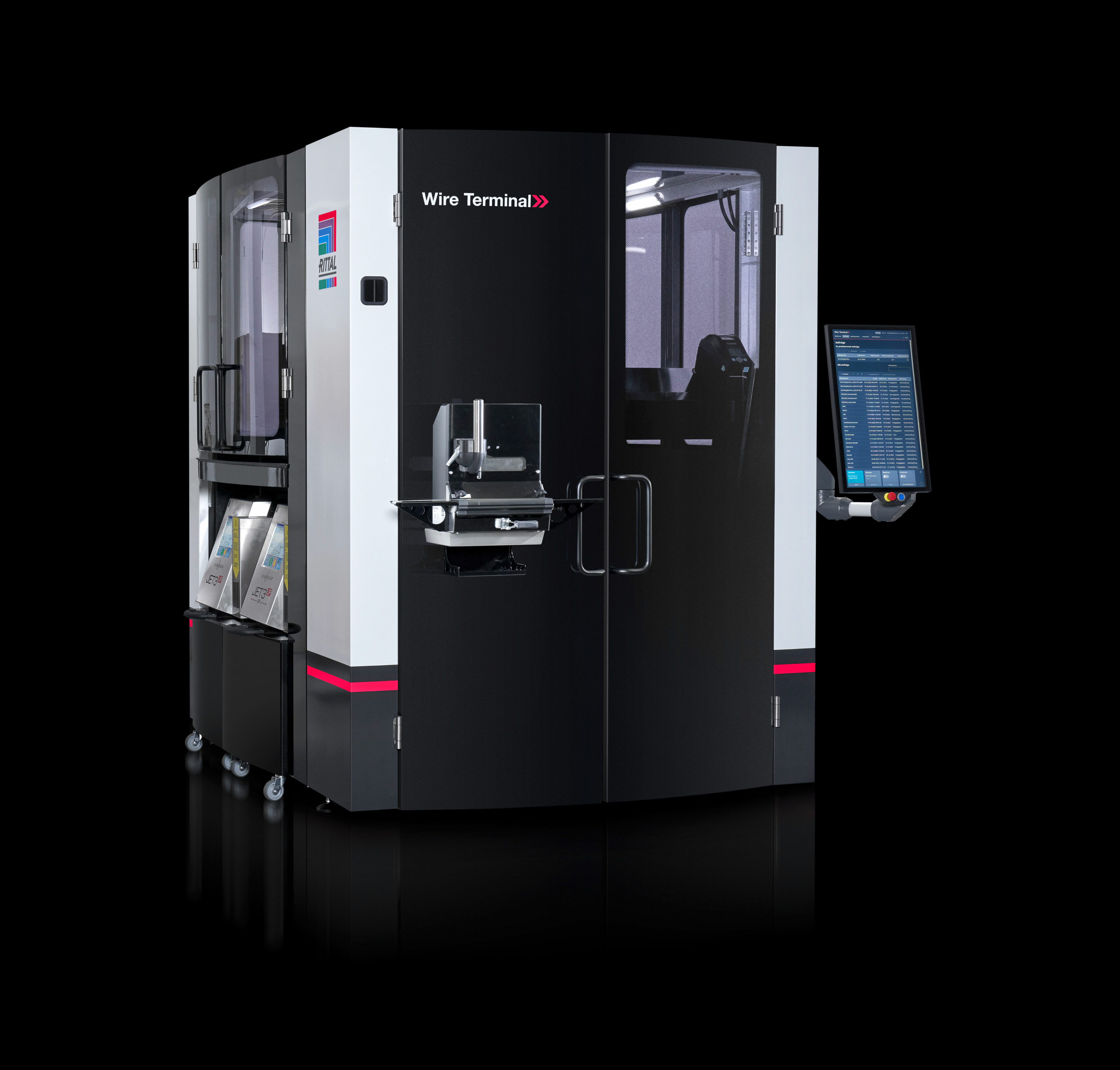

Auf der SMART Automation 2023 in Linz präsentierte Rittal dem österreichischen Publikum erstmals seinen neuen „Wire Terminal WT C“. Mit dem Multitalent für die flexible Drahtkonfektionierung lassen sich Drähte inkl. individueller Drahtbedruckung und Kommissionierung zehnmal schneller konfektionieren als per Hand.

Dank eines modularen Systemaufbaus mit zahlreichen Optionspaketen erhalten Steuerungs- und Schaltanlagenbauer mit dem Wire Terminal WT C eine zukunftsorientierte Automatisierungslösung. Gut zu wissen: Der Einstieg ist mit einer kleinen Version möglich, die sich software- und hardwareseitig individuell an steigende Bedarfe anpassen und erweitern lässt. Dank einer vollständigen Vernetzung vom Elektro-Engineering bis in die Fertigung erhalten Anwender eine prozessübergreifende Lösung.

Mit rund 50 Prozent der Verarbeitungszeit zählt die Verdrahtung im Steuerungs- und Schaltanlagenbau zu den großen „Zeitfressern“. Doch wie können Unternehmen im Prozess der Konfektionierung und Verdrahtung schneller werden und dabei Kosten sparen – und das bei gleichbleibend hoher Qualität? Wie lassen sich Maschinenbedienung sowie Fertigungsprozesse noch stärker vereinfachen? Und wie können Anlagenbauer heute schon den Grundstein für eine Technologie legen, die auch in zehn Jahren (und mehr) noch alle Anforderungen erfüllt?

Die Antwort darauf gibt Rittal mit seinen neuen Drahtkonfektionier-Vollautomaten: Wire Terminal WT C5 und C10. Damit lassen sich Drähte mit individueller Drahtbedruckung (schwarz, weiß und hellblau) und Kommissionierung zehnmal schneller konfektionieren als per Hand. Doch mehr: Die Kernvorteile sind Kombinationsvielfalt, unterschiedliche Wege der Drahtausgabe sowie die Unterstützung der nachgelagerten, digital durchgängigen und automatisierten Prozesse wie Beschriftungs-, Sortierungs- und Transportmöglichkeiten. Die technische Basis des Multitalents ist ein modularer Systemaufbau, der sich je nach Anforderung sowohl hardware- als auch softwareseitig individuell anpassen und erweitern lässt. Damit sind Anwender ideal für zukünftige Anforderungen aufgestellt.

Auch für kleine und mittelständische Steuerungs- und Schaltanlagenbauer lohnt sich die Umstellung auf die automatisierte Drahtkonfektionierung rasch. „Schon bei einem Volumen von jährlich ca. 300 Schaltschränken amortisiert sich die Investition innerhalb von zweieinhalb Jahren“, betont Marcus Schellerer, Geschäftsführer von Rittal Österreich.

Flexibler Ausbau

Den „Wire Terminal WT“ gibt es in zwei verschiedenen Ausführungen und flexiblen Ausbaustufen: Rittal bietet die Variante „WT C5“ mit fünf Fördertöpfen für Aderendhülsen und einer Aderendbehandlung für Drahtquerschnitte von 0,5 bis 2,5 mm² inklusive Ablängen, Beschriften und Crimpen. Die Variante „WT C10“ gibt es standardmäßig mit zehn Fördertöpfen für Aderendhülsen bis zum Drahtquerschnitt von 6 mm².

Schnellwechselsystem für Drähte

Der Vollautomat, der sich über einen 24“ Touch Display einfach bedienen lässt, bietet zahlreiche Verbesserungen und neue Optionen wie bei Zuführung und Ausgabe der Drähte. Die sichere Drahtzuführung und das einfache, schnelle Umrüsten auf andere Drähte geschieht über ein neuartiges Drahtführungssystem mit drei Einzugsblöcken für maximal 36 Drähte – mit 12 Drahttypen pro Einzugsblock. Über ein Schnellwechselsystem können die Einzugsblöcke flexibel gerüstet und gewechselt werden. Ein RFID-Transponder sichert dabei automatisch die Drahtrüstung. Damit ist ein einfacher Wechsel kompletter Drahtlager möglich.

Sichere Prozesse mit höchster Qualität

Mit bis zu zehn Fördertöpfen für die prozesssichere Zuführung von losen Aderendhülsen und durch einfaches Nachfüllen bietet der WT C10 maximale Flexibilität und weniger Rüstaufwand bei der Aderendbehandlung. Der Einsatz eines neuen Technologie-Crimpers ermöglicht die Bearbeitung von unterschiedlichen Aderendhülsenlängen von 8 bis 18 mm. Beim Abisolieren der Drähte lässt sich zwischen stufenlosen Teil- und Vollabzug bis 20 mm wählen. Durch diesen neuen servomotorischen Technologie-Crimper ist kontinuierlich höchste Qualität sichergestellt.

Drei Wege der Drahtausgabe

Je nach Anforderung kann die Ausgabe der Drähte in einer Maschine aktuell auf drei unterschiedlichen Wegen erfolgen: per Auswurf, optional per Schienensystem oder per Kettenbündler. Durch das patentierte Schienensystem lassen sich bis zu 2100 Drähte aufnehmen. Eine Drahtsortierung ist nicht erforderlich, da die konfektionierten Drähte in Drahtschienen auftragsbezogen in Reihe produziert werden. Dadurch ist eine schnelle und effiziente Abarbeitung der angereihten Drähte möglich – ideal in Verbindung mit dem Drahtschienenwagen Wire Cart zur besseren Arbeitsplatzkommissionierung. Um die Verdrahtung noch effizienter zu unterstützen, ist ebenfalls die Herstellung von Kettenbündel möglich: Drähte werden sequenziell in der gewählten Reihenfolge angeordnet. Unternehmen haben damit auch die Möglichkeit flexibel als Dienstleister zu agieren. Die drei flexiblen Ausgabemöglichkeiten können in einem Wire Terminal ausgeführt werden. In Kombination mit der Software „Eplan Smart Wiring“ führt das zur einer effektiven Wertschöpfung im weiteren Prozessschritt der Schaltschrankverdrahtung.

Auf der SMART Automation in Linz präsentierte Rittal auch den Prototypen einer vierten, in Ausarbeitung befindlichen Ausgabemöglichkeit: dem Wire Handling System. Mittels der liebevoll genannten „Rohrpost“ kann man in naher Zukunft jeden einzelnen Draht per Druckluft an die jeweiligen Arbeitsplätze versenden – eine absolute Revolution in der sonst sehr personalintensiven Arbeitsweise.

Digital gestützte Prozesskette

Zusätzlich zu den Beschriftungs-, Sortierungs- und Transportmöglichkeiten unterstützt Rittal die vor- und nachgelagerten Prozesse durch Datendurchgängigkeit. „Für eine optimale Nutzung der im Schaltschrank verbauten Kabelkanäle und zur Minimierung der Drahtlängen ist eine Verlege-Reihenfolge der Drähte erforderlich. Wurden diese Informationen bereits bei der Planung hinterlegt, kann der WT C5/10 die Drähte in dieser Reihenfolge produzieren und gleichzeitig in den Ablageschienen entsprechend bereitstellen. Mit Hilfe von Eplan Pro Panel kann diese Aufgabe voll automatisiert erfolgen“, erklärt Dominik Stocklasser, Produkt- und Branchenmanager Mechanik, Klimatisierung und Rittal Automation Systems bei Rittal Österreich.

Die neue Software-Architektur sorgt zudem für eine nahtlose Einbindung in den Daten-Workflow der Jobmanagement-Software RiPanel Processing Center. Dieses bietet im Zusammenspiel mit EPLAN Software eine durchgängige Lösung zur effizienten Verwaltung von Produktions- und Maschinenaufträgen. Das Fertigungsmanagement-Tool sorgt für eine ganzheitliche Prozessoptimierung und Planungssicherheit. Dadurch lassen sich Durchlaufzeiten, Fehler und Kosten deutlich verringern.

So steigt die Effizienz in der Produktion nicht nur durch die höhere Arbeitsgeschwindigkeit. Die Fertigung wird somit zu einem noch stärkeren Teil der gesamten digital gestützten Prozesskette, zentral geplant und gesteuert mit Daten direkt aus dem Ökosystem rund um Engineering und Herstellung von Eplan und Rittal.

Mehr Infos zum Wire Terminal WT C gibt es hier: https://www.rittal.com/at-de_AT/products/PGRP18861RAS1/PGRP18864RAS1/PG23020101RAS2

Schauen Sie sich auch die Videos zum Thema auf unserem Youtube Kanal an:

https://www.youtube.com/playlist?list=PLX9mluqJflPp-tKhgCltqSTbEd67ynptd