Wissenschaftler:innen des Fraunhofer IDMT in Ilmenau haben es zusammen mit einem breit aufgestellten Projektkonsortium geschafft, Maschinen und Schweißroboter Ohren zu geben, um Fehler frühzeitig und automatisiert zu erkennen, mit dem großen Ziel, in Zukunft ebenso automatisiert auf diese reagieren zu können.

In der industriellen Fertigung werden verschiedene Fügeverfahren eingesetzt, um Werkstoffe und Bauteile miteinander zu verbinden. Ein wesentlicher Teil der Wertschöpfung ist dabei auf den Einsatz des Schweißens auch durch Schweißroboter als Fügeverfahren zurückzuführen. Schweißnähte müssen anforderungsgerechte Qualitätskriterien erfüllen, um die gewünschten Bauteilanforderungen über eine erwartete Lebensdauer zu erfüllen. Zum Nachweis der Schweißnahtqualität werden derzeit überwiegend zerstörende und zerstörungsfreie Prüfverfahren nach dem eigentlichen Fertigungsprozess eingesetzt, um Unregelmäßigkeiten entsprechend der gültigen Norm festzustellen. Dabei werden in der Regel mehrere Prüfverfahren angewendet, um möglichst alle Unregelmäßigkeiten am Werkstück zu erfassen. Schweißnahtfehler werden so jedoch erst spät im Produktionsprozess erkannt und müssen dann durch Nacharbeit behoben werden. Wünschenswert sind daher Prozessüberwachungsverfahren, die bereits während des Fügeprozesses eine Aussage über die Qualität der entstehenden Schweißnaht ermöglichen.

Genau hier setzt das Verfahren des akustischen Monitorings (amo) an. Durch die Unterstützung des Fachgebiets Fertigungstechnik der TU Ilmenau haben mehrere Untersuchungen am Fraunhofer-Institut für Digitale Medientechnologie IDMT gezeigt, dass es möglich ist, sowohl Fehler in Schweißnähten als auch fehlerhafte Prozessparameter während des Fügeprozesses mittels Luftschallanalyse und neuester KI-Techniken zu erkennen. Langfristig können so Prüfzeiten und -kosten im Serienbetrieb eingespart und teurer Ausschuss sowie Fehlerfolgekosten vermieden werden. Das intelligente akustische Monitoring erlaubt damit sowohl eine bessere Produktqualität als auch eine höhere Produktions-, Rohstoff- und Energieeffizienz.

Messkoffer für Testmessungen.

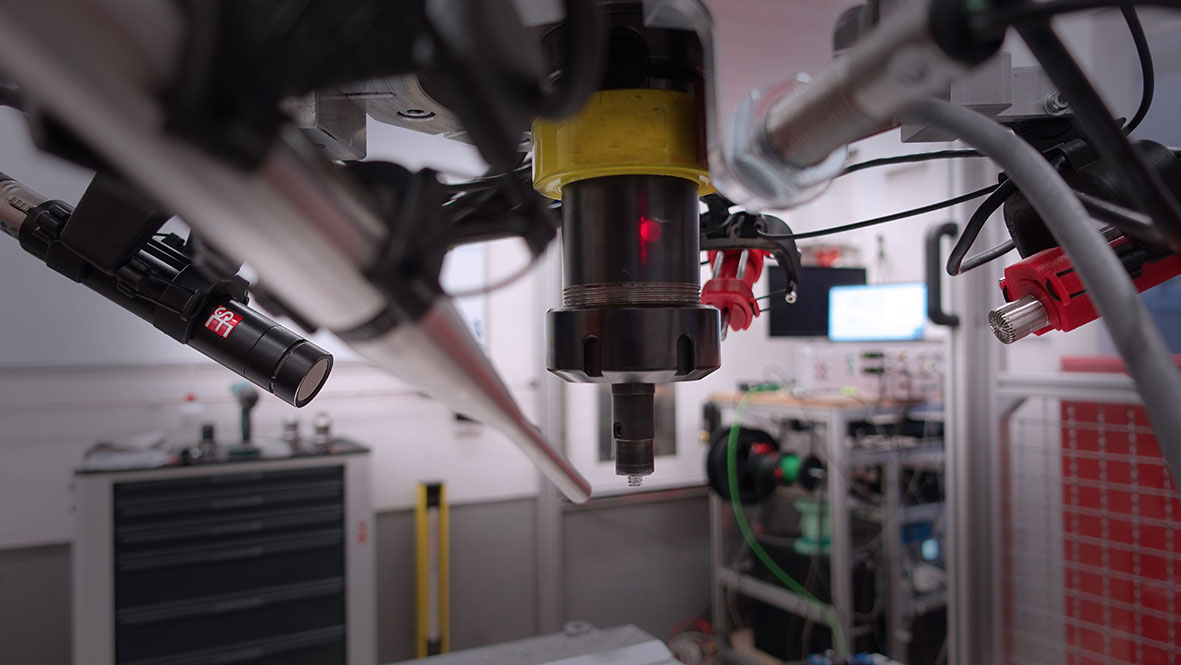

Im Rahmen des vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Forschungsvorhabens „AKoS – Akustische Kontrolle sicherheitskritischer Schweißnähte“ wurde untersucht, inwieweit sich die luftschallbasierte Überwachung im hörbaren Frequenzbereich zur Detektion von Unregelmäßigkeiten eignet. Im Rahmen dieses Projekts wurde in Zusammenarbeit mit den Experten der measX GmbH ein Messkoffer für Testmessungen in realen Umgebungen entwickelt. Dieser ermöglicht den Anschluss mehrerer akustischer Sensoren (Mikrofone) sowie des Handlingsystems, zB. eines Schweißroboters, zur zeitsynchronen Aufzeichnung der Sensor- und Prozessdaten. Die Innovation der akustischen Fehlererkennung liegt in der Anwendung maschineller Lernverfahren (ML-Verfahren), die speziell für die Erkennung von Prozessunregelmäßigkeiten und Porenbildung beim Metallschutzgas-Schweißen (MSG) entwickelt wurden. Beim Rührreibschweißen (FSW) hingegen können auf Basis von ML-Verfahren und akustischen Daten verschiedene Werkzeugverschleißzustände im Sinne einer vorausschauenden Wartung unterschieden werden. Insbesondere beim MSG-Schweißen mit Aluminiumlegierungen konnten mit Hilfe eines Convolutional Neural Network (CNN) sehr gute Erkennungsgenauigkeiten mit bis zu 98% für Prozessunregelmäßigkeiten im Labor erzielt werden. Darüber hinaus ergab die Analyse von Poren mit einem Volumen von mehr als 0,1 % des Materialvolumens eine Erkennungsgenauigkeit von ca. 78 %.

Erkenntnisse gewonnen.

Für das FSW-Schweißen konnte gezeigt werden, dass eine Unterscheidung verschiedener Werkzeugklassen (unterschiedlicher Verschleißgrad) möglich ist. Dabei zeigte sich eine sehr hohe Erkennung des intakten Werkzeugs gegenüber dem manipulierten – insbesondere beim Datensatz des Industriepartners (72 %). Bei der binären Klassifikation von Schutzgasdurchflussraten (50-60 % vs. 100 %) beim Wolfram-Inertgasschweißen (WIG) konnten sehr gute Genauigkeiten (98 %) erzielt werden. Bei einer genaueren Klassifizierung mit unterschiedlichen Durchflussraten in 10%-Schritten wurden immer noch gute Genauigkeiten erzielt (85,5%). Darüber hinaus wurde eine Datenbank mit akustischen Daten für die Schweißverfahren WIG, MSG und FSW aufgebaut, um den Einfluss der Schweißparameter zu erfassen.

Um weitere Aussagen über die Stabilität und Qualität der Schweißprozesse treffen zu können, sollen in zukünftigen Untersuchungen weitere Unregelmäßigkeiten gezielt erzeugt werden, um die Datenbasis deutlich zu erweitern. Darüber hinaus sollen die entwickelten ML-Algorithmen mittels Transferlernen – dem Übertragen von bereits erlerntem Wissen auf eine ähnliche Aufgabe zur Leistungssteigerung – auf mehrere ähnliche Schweißprozesse angewendet werden. Im Vordergrund steht dabei die Reduzierung der Unterschiede in der Schweißnahtfehlererkennung zwischen Labor- und Realumgebung. Um das neue Überwachungssystem für den Anwender nutzbar zu machen, sollen in einem nächsten Schritt Feedbacksysteme entwickelt werden, die aus den diagnostizierten Unregelmäßigkeiten Schlussfolgerungen und Empfehlungen ableiten.