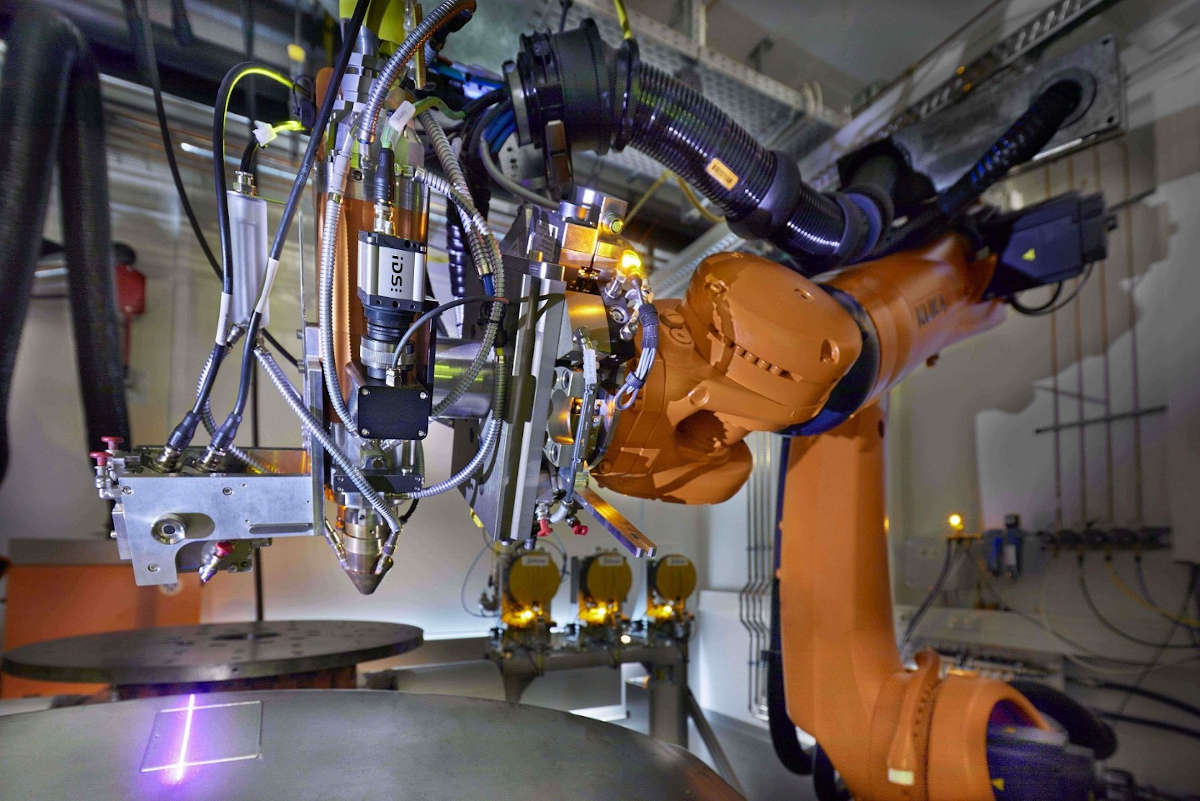

Das Fraunhofer-Institut für Lasertechnik (ILT) und Partner machen Schluss mit dem Vorurteil, dass Roboter für die Additive Fertigung nicht geeignet seien. Das Projekt ProLMD war der Hintergrund dafür.

Im Rahmen des Projekts entstanden neue Hybridprozesse, die konventionelle Fertigungsverfahren mit dem Laserauftragschweißen (Laser Material Deposition, kurz LMD) und drei Robotern zu einer neuen Fertigungsalternative vereinen. Das Erfolgsrezept erklären hier die Experten des BMBF, des Karlsruher Instituts für Technologie, von Kuka Industries und natürlich vom Fraunhofer-ILT.

Additive und konventionelle Prozesse kombiniert

Dr. Helmut Bossy ist Referent und stellvertretender Leiter des Referats 521 „Zukunft von Arbeit und Wertschöpfung; Industrie 4.0“ im Bundesministerium für Bildung und Forschung, BMBF, Bonn. Er macht den Anfang und freut sich besonders, dass sich das Projekt von Anfang an dadurch hervorgehoben hat, das alle Beteiligten hochmotiviert und sehr koordiniert die Arbeit abgewickelt haben. Schnell sei man beim Laserauftragschweißen aufgrund von Basisarbeiten am ILT bei der Applikation kleinerer Strukturen auf großflächigen Bauteilen erfolgreich gewesen. „Hier kombiniert man zwei Prozesse. Und zwar das Pulver- und das Drahtschweißen. Vielversprechend sind auch Alternativen, die konventionelle Verfahren, wie Zerspanungsprozesse sowie das Umformen mit der Additiven Fertigung dieser Art verquicken“, so Bossy. Die Expertengruppe, die das BMBF bei der Auswahl zu fördernder Projekte berät, habe sich also in ihrer Einschätzung nicht geirrt.

Günter Neumann, Head of Kuka Business Unit Laser Applications bei der Kuka Industries GmbH & Co. KG aus Würselen, schickt voraus: „Kuka hat bei der Übernahme der Reis Robotics die Reis Lasertec in Würselen in der Nähe des Fraunhofer-ILT in Aachen mit übernommen, um die damals bereits bestehenden guten Kontakte weiter auszubauen.“ Deshalb sei man auch so affin, was solche Projekte angehe. „Wir stufen die Additive Fertigung als einen Zielmarkt ein, für den wir versuchen mit unserer Robotertechnologie einen Standard zu setzen.“ Es gebe für die Additive Fertigung zwar bereits hochspezialisierte Werkzeugmaschinen, die jetzt auf den Markt kämen. Neumann sagt aber, man will das Ganze günstiger machen und eine standardisierte Roboterzelle entwickeln.

„Wir werden niemals die Genauigkeit von einer Werkzeugmaschine erreichen, aber diese Präzision braucht es auch nicht überall.“

Das Ergebnis des Projekts, hat das bestätigt. Nicht zuletzt konnte durch die Förderung eine preiswerte, kleinere und aufs Wesentliche abgespeckte Variante der ProLMD-Roboteranlage entwickelt werden, die auch für kleine und mittlere Unternehmen erschwinglich ist, so Neumann.

Designthinking

Prof. Johannes Henrich Schleifenbaum ist Inhaber des Lehrstuhls „Digital Additive Production DAP“ an der RWTH Aachen University. Der bekannte Experte beurteilt die Arbeiten am ILT wie folgt: „So ist das Fraunhofer-ILT das erste Institut in Deutschland, das sich voll und umfassend mit den Themen Digitalisierung, Additive Manufacturing (AM) und 3D-Druck beschäftigt. Daraus hat sich eine wachsende Community entwickelt, die das Thema auch vom Design her denkt.“ Zum Thema ProLMD gefragt, gibt Schleifenbaum folgende Antwort: „LMD ist im Bereich Beschichtung bekannt, im Bereich AM aber noch eine relativ junge Technik, aber ein sehr vielversprechendes Verfahren mit vielen Vorteilen, weil wir nur lokal Material zuführen und so viel größere Bauteile entstehen können.“

Die Additive Fertigung arbeitet normalerweise schichtweise. führt er weiter aus, und damit nur langsam. „Sie ist im Vergleich zum klassischen Gieß- oder Umformverfahren meist recht teuer. Als Riesenschritt kann man betrachten, dass das Verfahren zur schnellen und günstigen Produktion großer Bauteile nun dienen kann. Außerdem lässt es sich nahtlos in bestehende Prozessketten integrieren“, betont Schleifenbaum. Außerdem fangen viele Beteiligte nun an in Prozessketten zu denken, merkt der Wissenschaftler an. „ Wir decken nun die gesamte Prozesskette ab und definieren die Schnittstellen entlang der Reifegrade der Verfahren. Nur so entsteht eine wirklich funktionsfähige Prozesskette, die auch in der Industrie Anwendung findet“, fasst er zusammen. Das sei einmalig, und schon fast die Quadratur des Kreises, dass man jetzt diese Technik in so einem Projekt der Industrie komplett verfügbar machen könne.

Spitzenreiterposition halten und ausbauen

Dipl.-Ing. Stefan Scherr, Projektbevollmächtigter und Themenfeldverantwortlicher „Additive Fertigung – ProMat_3D“ beim Projektträger Karlsruhe (PTKA), Produktion, Dienstleistung und Arbeit am Karlsruher Institut für Technologie (KIT), Eggenstein-Leopoldshafen pflichtet bei: „Die Kooperation war sehr gut. Für das Projekt sprach, dass sich entlang der Wertschöpfungskette sehr erfahrene, innovative Firmen und Forschungsteilnehmer beteiligten. Das Projektteam ist der einhelligen Meinung, dass Deutschland auch auf dem Gebiet des metallischen 3D-Drucks den Spitzenreiterstatus halten und weiter ausbauen wird. Scherr merkt dazu an: „Positiv sehe ich zum Beispiel, dass das Auftragsschweißen auch sonst eher schwer zu verarbeitende Werkstoffe wie spezielle Stahlsorten, Nickelbasislegierungen oder Titan nutzbar machen kann.“ Die Unternehmen erhielten jetzt immer mehr Trittsicherheit und könnten ihr jeweiliges Produkt- und Produktionsportfolio an die additiven Technologien im breiten Maße heranführen. „Und dabei gab es einen guten Anschub – nicht nur mit dem ProLMD-Projekt, sondern auch mit den weiteren zwölf Projekten im Themenfeld ProMat_3D“, freut sich Scherr.

Zum Abschluss ein kleiner Blick in die Laserauftrag-Schweißzukunft: Neumann hofft, dass man aus den Erkenntnissen ein Päckchen für Kunden schnüren können, in dem die Features „ready to use“ sind. Das gebe es eigentlich noch selten. Unternehmer können sich zwar vieles zusammenstellen, aber es fällt ihnen noch schwer, alles aus einer Hand einzukaufen. In der engen Zusammenarbeit mit Instituten gelingt so etwas, weiß Neumann: „Und das für die Industrie umzusetzen und hier zu nutzen, muss das Ziel sein!“ Am Ende müsse halt alles zusammenpassen. Der Kuka-Mann klärt auf:

„Unser Ziel ist es, unter anderem ein Rundum-Sorglos-Paket, also eine Standardzelle für den Mittelständler anzubieten.“

Dr. Bossy mit Blick auf das Kommende gefragt, sagt: „ Das BMBF will auch Projekte unterstützen, um Methoden der Künstlichen Intelligenz in die Produktion einzuführen und dort weiter zu verbreiten. Aktuell analysieren und werten wir die hierzu eingegangenen Skizzen aus. Aufgefordert hatten wir übrigens auch die Community der Additiven Fertigung, Vorschläge einzureichen. Ich sehe nämlich Künstliche Intelligenz als guten Ansatz, um die Planungs- und Fertigungsprozesse stabiler und beherrschbar zu machen.“