Die Industriestaaten stellen die Weichen für eine dekarbonisierte Wirtschaft. Auf dem Weg dahin gilt „grüner“ Wasserstoff etlichen Industriezweigen als Energie- und Hoffnungsträger zugleich. Doch die Nachfrage nach Wasserstoff-Elektrolyseuren und H2-ready-Anlagen übertrifft derzeit die Engineering- und Produktionskapazitäten erheblich. Neue digitale Entwicklungsprozesse, wie sie die Kooperations-Plattform Engineering Base von AUCOTEC ermöglicht, könnten die klaffende Lücke zwischen Angebot und Nachfrage deutlich verkleinern.

Wasserstoff ist international derzeit ein großes Thema. Auch in Österreich wird Wasserstoff immer öfter in die Diskussion um die Energiewende und Dekarbonisierung eingebracht. Dabei wird das molekulare Gas mit der chemischen Formel H2 in erster Linie als Treibstoff für Autos erwähnt. Den wenigsten ist dabei bewusst, dass die größten Mengen in Ölraffinerien, der chemischen Industrie und der Eisen- und Stahlerzeugung eingesetzt werden – als Strom, Wärme und als Energiespeicher. Im Gegensatz zu fossilen Energieträgern hinterlässt Wasserstoff bei der Verbrennung keinerlei umweltschädlichen Rückstände. Wird eine Wasserstoff-Anlage mit Photovoltaik oder Windenergie betrieben, spricht man sogar von grünem oder erneuerbarem Wasserstoff.

Die Nachfrage zur Errichtung von H2-Elektrolyseanlagen ist international sehr groß. Auch die österreichische Bundesregierung hat dieser Entwicklung Rechnung getragen und in ihrer 2022 veröffentlichten Wasserstoffstrategie Maßnahmen zur Förderung von H2-Anlagen vorgestellt. Sie beinhaltet unter anderem die Schaffung von Anreizen für die Produktion von erneuerbarem Wasserstoff sowie dem gezielten Einsatz von Wasserstoff in der Industrie. Des Weiteren soll in Forschung und Entwicklung intensiviert werden sowie der Aufbau entsprechender Infrastrukturen unterstützt werden.

Viele Vorzeigeprojekte sind bereits im Entstehen. „Die Nachfrage wäre da, aber auf dem Markt gibt es noch viel zu wenig Elektrolyse-Kapazitäten für die nötigen Mengen“, sagt Reinhard Knapp, Leiter des Bereichs „Global Strategies“ beim Engineering-Software-Entwickler Aucotec. Darum hat sich das Unternehmen auf die Fahnen geschrieben, Elektrolyse-Anlagenbauer zu unterstützen, ihre Kapazitäten deutlich schneller zu erhöhen.

Viele Player am Markt kämpfen bei der Anlagen-Entwicklung noch mit unzureichenden Tools und Datenmodellen, die teils händische Zwischenschritte erfordern. „Diese Unternehmen könnten mit zeitgemäßerem Engineering deutlich mehr am Markthochlauf des Wasserstoffs teilhaben“, ist Reinhard Knapp überzeugt. Auch Betreiber, die ihre Bestandsanlagen H2-gerecht umbauen müssen, würden profitieren. (siehe Kasten 1 unten)

Effizienter engineeren für mehr Megawatt.

Neben Verbesserungen der Elektrolysetechnik können auch optimierte Engineering-Prozesse für die dazugehörigen Anlagen entscheidend dazu beitragen. Und es eilt. „Wir werden von Interessenten kontaktiert, die baldmöglichst ihre Produktionskapazität vervielfacht haben wollen, um jährlich mehr Elektrolyseure für deutlich mehr Megawatt Leistung liefern zu können“, berichtet Knapp. Seine und Aucotecs Antwort darauf ist die datenzentrierte Kooperationsplattform Engineering Base (EB).

Disziplinübergreifend sicher, simultan, agil.

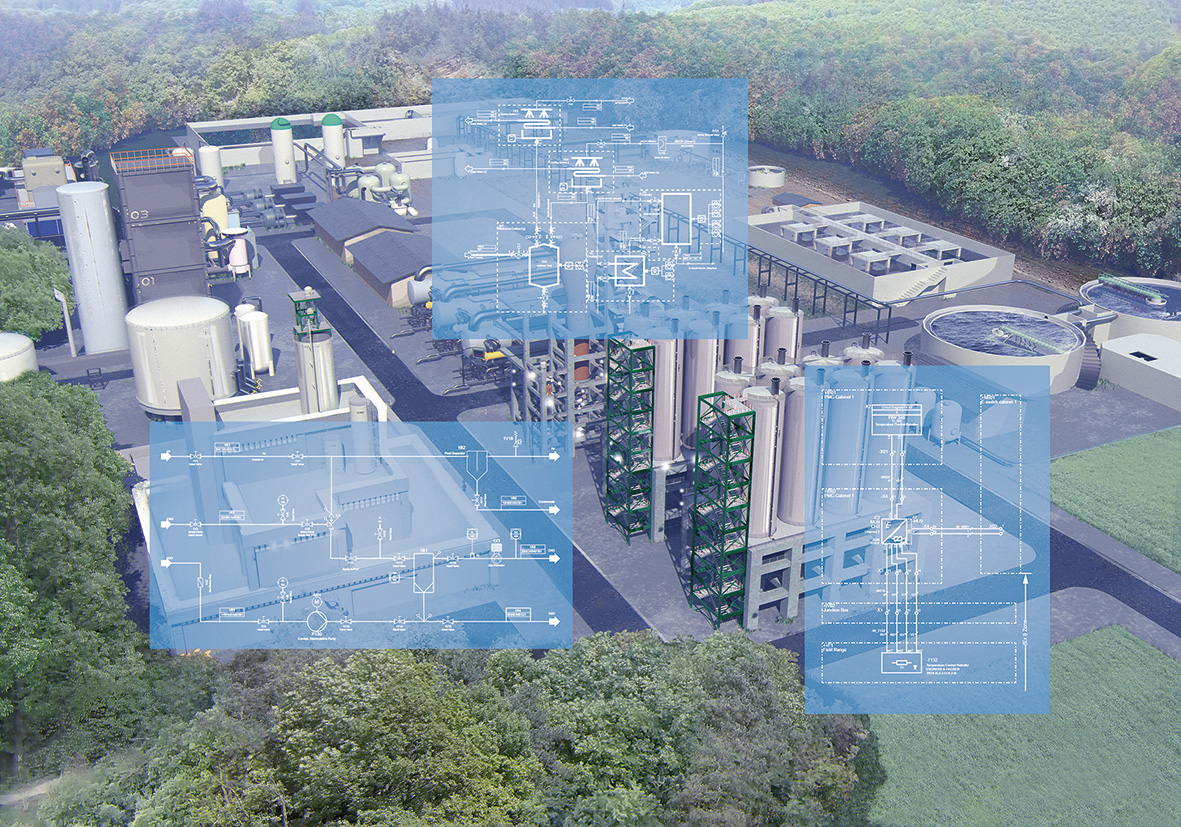

Zeitgemäßes Engineering, wie AUCOTEC es versteht, beruht auf einem zentralen Datenmodell. Sämtliche beteiligten Disziplinen arbeiten daran gemeinsam und simultan – vom ersten Anlagenkonzept bis zur Inbetriebnahme. Jede Änderung und Ergänzung, egal an welcher Stelle vorgenommen, ist in allen weiteren Repräsentanzen des Planungsobjekts unmittelbar für alle Beteiligten sicht- und nachverfolgbar. EBs daher stets konsistentes Modell der Geräte, Funktionen und ihres kompletten Beziehungsgeflechts bis hin zur Automation bietet eine optimale Grundlage für effiziente agile Teamarbeit. Damit können sich alle am Projektmitarbeiter immer auf die Datenqualität verlassen. Projektleitern etwa bietet EB die Möglichkeit, auch ohne tiefe Systemkenntnisse jederzeit den aktuellen Status ihrer Projekte abzurufen. (siehe Kasten 2 unten)

Skalieren durch multiplizieren.

Die übergreifende Datenzentrierung kommt auch dem modularen Engineering sehr zugute – für Elektrolyseanlagen-Planer ein wichtiger Punkt. Sie ordnen ihre Projekte eher der Produktwelt zu und wollen mit hoch standardisierten Modulen zum „Zusammenklicken“ arbeiten. Denn sie können nicht, wie etwa bei Chemieanlagen, einen Reaktor einfach größer konzipieren, um mehr zu produzieren. Stattdessen skalieren sie Anlagen und Output durch Multiplikation der Module.

Einfach zusammenklicken und vernetzen?

Beim modularen Arbeiten sind zwei Aspekte elementar: einerseits das Erstellen der einzelnen Module und ihre Verfügbarkeit, zum anderen ihr Zusammenstellen und Vernetzen zu einer Anlageneinheit. Früher mussten beim Wiederverwenden von Moduldokumentationen jede Menge Papiere, im besten Fall PDFs, aus verschiedenen disziplinspezifischen Tools zusammengesucht, kopiert und editiert werden. Dann war allein die Komponenten-Kennzeichnung schon mühsam und fehlerbehaftet, da sie von Hand geändert werden musste. In EBs Datenbank liegen statt projektbezogener Dokumente aus verschiedenen Tools die kompletten digitalen Datenmodelle geprüfter Module mit allen elektro-, prozess- und automatisierungstechnischen Informationen. Varianten mit den machbaren Optionen sind ebenfalls hinterlegt, sie lassen sich via Typical Manager komfortabel konfigurieren und übernehmen.

„Sind die Module einmal in EB konzipiert, ist 90 Prozent der Arbeit erledigt und das Zusammenfügen zur gewünschten Anlage wird fast zum Kinderspiel“, meint Reinhard Knapp. Nur noch die Module auswählen, das Projekt zusammenstellen – die Bezeichnungen der Geräte passen sich selbstständig an – und die übergeordnete Verschaltung vornehmen. Die Module fügen sich samt Anschlüssen nahtlos ins Gesamtkonzept ein. Alles in nur einem System, selbst die Leitsystem-Konfiguration. Die Dokumentation dazu ergibt sich weitgehend von selbst.

Schneller H2-ready mit aktuellem Digital Twin.

Den Abnehmern von H2 als Energieträger für ihre Anlagen hilft modulares Design weniger. Betreiber stehen jedoch vor umfassenden Umbauten. Dazu ist es unumgänglich, eine verlässliche As-built-Dokumentation zu haben, im besten Fall auch hier ein direkt bearbeitbares, disziplinübergreifendes Anlagenmodell, einen digitalen Zwilling also. Den stellt EB zur Verfügung, entweder direkt im System entwickelt oder per Migration von Altdaten, wobei ein Interface die vorhandenen Informationen digital aufbereitet und aufwertet. Zudem erleichtert das System mit seiner Maintenance-App das Aktuellhalten des Zwillings. Denn dessen Wert wird von der Datenverlässlichkeit und -aktualität bestimmt. Die üblichen vielfach per Roteinträge veränderten Pläne in ihren fachspezifischen Silos sind da alles andere als hilfreich. Dann lieber per Datenmodell kontinuierlich ‚am Ball‘ bleiben. „So hat man auch im Notfall sofort verlässliche Informationen zur Hand“, betont Knapp.

Mehr Zeit fürs Wesentliche.

Ob also Hersteller von Wasserstoffanlagen oder Nutzende des Energieträgers, beiden Seiten bleibt mit datenzentriertem Engineering mehr Zeit fürs Wesentliche: einerseits mehr und immer bessere Elektrolyse-Anlagen in kürzerer Zeit bauen, andererseits schneller und mehr Anlagen H2-ready machen, um sie mit grünem Wasserstoff betreiben zu können. Unsere Umwelt kann’s gebrauchen.

Info-Kasten 1

Datenzentrierung ist Meilenstein für Topsoes Engineering

Der weltweit führende Anbieter von Katalysatoren, Technologien und Dienstleistungen für die Chemie- und Raffinerieindustrie mit Zentrale in Dänemark, Topsoe, ehemals Haldor Topsoe, betreut Kunden auf der ganzen Welt. Durch die Weiterentwicklung chemischer Verfahren ermöglicht das Unternehmen seinen Kunden den erfolgreichen Umstieg auf erneuerbare Energien. Der Anlagenbauer, Elektrolyse- und Katalysator-Experte mit rund 2.100 Beschäftigten ist maßgeblich an der grünen Energiewende beteiligt.

Mit AUCOTECs Plattform Engineering Base (EB) hat Topsoe eine neue Ära des digitalen, kooperativen Engineerings eingeläutet. „Die Einführung dieses Systems ist ein entscheidender Meilenstein unserer digitalen Transformation“, erklärte CIO Niels Keller-Larsen beim Go-live. Der Umstieg auf die Plattform sei Topsoes bisher größtes Transformationsprojekt. EB als Knowledge Base für alle Beteiligten unterstütze Projekte von ihrer „Geburt“ bis ganz zum Schluss und biete Kunden eine durchgehende Customer Journey. Zudem vereinheitlicht EB Topsoes Systemlandschaft und standardisiert das Engineering; zahlreiche disziplinspezifische Tools wurden abgelöst. Mit ihnen wäre die Transformation laut dem CIO nicht möglich gewesen. Als Single Source of Truth legt EB auch die Basis für die Nutzung von KI.

Ein weiterer Grund für Topsoes Entscheidung pro EB war, so wenig Sonderlösungen wie möglich beauftragen zu müssen. Stattdessen wurden gemeinsam einige Neuentwicklungen erarbeitet, die heute zum Standard in EBs Plant-Lizenz gehören, also allen Kunden zugutekommen

„Durch erhebliche Beschleunigung – manche Arbeit braucht jetzt statt sechs Monaten sechs Wochen – ließen sich künftig deutlich mehr Projekte in derselben Zeit schaffen“, freut sich Niels Keller-Larsen.

Info-Kasten 2

Ändern? Aber sicher!

Eines ist sicher: Änderungen im Laufe der Planung wie auch im Betrieb einer Anlage. Deutlich weniger sicher ist in der Regel, ob diese Änderungen auch bei allen Beteiligten ankommen und umgesetzt werden. Nicht nur, weil disziplinspezifische Tools das per se erschweren, sondern auch, weil sichere und effiziente Prozesse dafür fehlen.

Engineering Base gewährleistet, dass allen am Engineeringprozess beteiligten Disziplinen immer der aktuelle Planungsstand zur Verfügung steht. Denn jedes Objekt existiert nur einmal und lässt sich aus allen fachspezifischen Sichten direkt bearbeiten. Alle sehen, was andere Gewerke bereits geschaffen haben. Da sich Änderungen häufig erst im Nachhinein ergeben, wurden schon vor einiger Zeit die Status eingeführt sowie ein konfigurierbares Daten-Tracking und Revisionsmanagement für Änderungen. Darüber kann man sofort sehen, wenn Objekte des eigenen Zuständigkeitsbereichs geändert wurden. Allein das sorgt dafür, dass Änderungen nicht mehr übersehen werden können. Die neue Taskvergabe und Rollenorientierung machen das Änderungsmanagement mit seinem Prozess zum Empfehlen, Umsetzen und Überprüfen von Änderungen nun noch effizienter. Auch Betreiber laufender Anlagen profitieren. So sichern etwa Maintenance-Tasks ab, dass keine Wartung übersehen wird. Und Umbau-Tasks sorgen dafür, dass physische Änderungen durch das Technik-Team zeitnah in die Dokumentation eingehen.