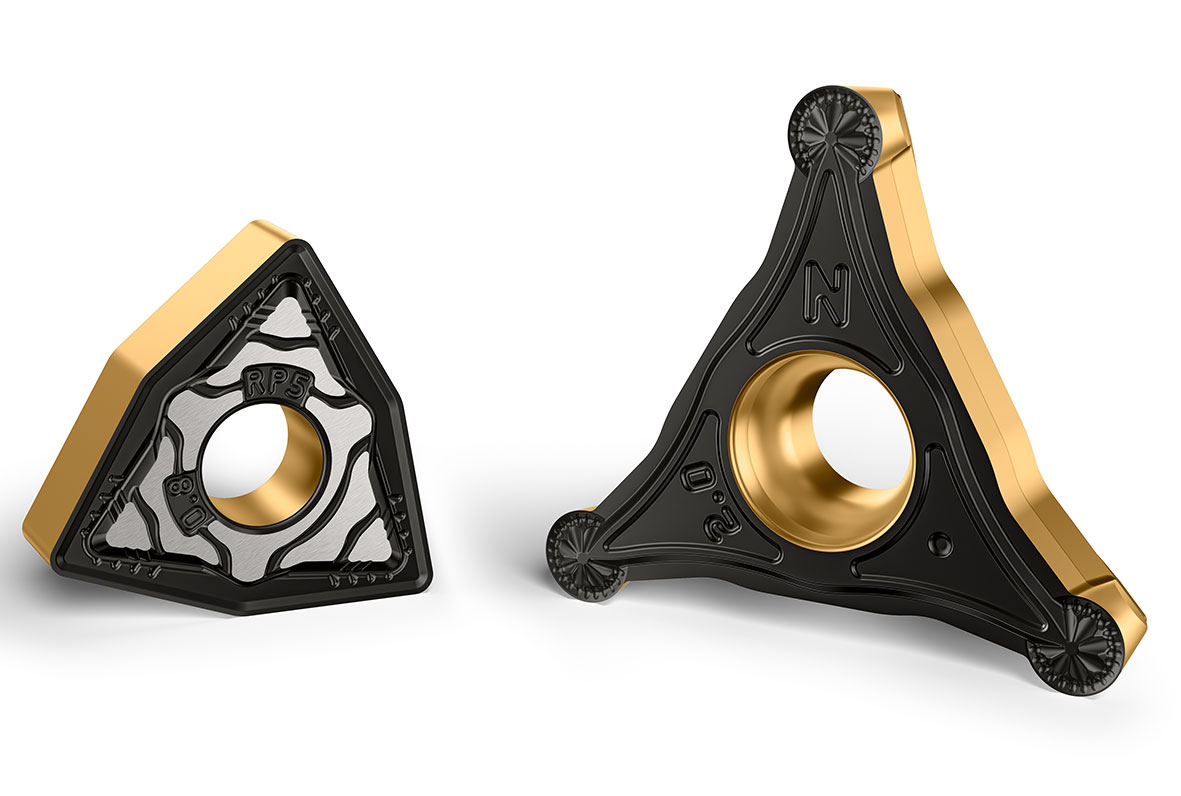

Wer Metall wettbewerbsfähig bearbeiten will, braucht eine optimal auf sein Bauteil und seinen Werkstoff abgestimmte Kombination aus Maschine und Werkzeuglösung. Eine Schlüsselrolle kommt dabei dem Bestandteil zu, der im direkten Kontakt mit dem Werkstück steht: der Schneide – beziehungsweise der Wendeschneidplatte, ihrem auswechselbaren Pendant. Wer weiß, was die Wendeschneidplatte im konkreten Prozess leisten muss, findet sich schnell in der Vielzahl der Möglichkeiten zurecht. Anbieter wie Walter haben im Laufe der Jahre sehr viele neue Platten, Geometrien und Beschichtungen entwickelt

Wendeschneidplatte ist nicht gleich Wendeschneidplatte: Ihre Funktionalität wird durch die jeweils unterschiedliche Kombination der Anzahl der Schneidkanten, der Geometrien, der Beschichtungen und der Plattengrundformen definiert. Beim Drehen, Fräsen und Bohren werden grundsätzlich unterschiedliche Anforderungen an die Wendeschneidplatte gestellt. Überschneidungen sind selten. Mit anderen Worten: Jeder Anwendungsbereich hat eigene, ganz spezifische Wendeschneidplatten.

Bei Drehbearbeitungen geht es zuallererst darum, mit dem Schneideinsatz einen guten Spanbruch zu erzielen, damit sich der Span nicht um das stehende Werkzeug oder das Werkstück wickeln kann. Beim Fräsen dagegen rotiert das Werkzeug. Spanbruch ist schon deshalb kein Thema, weil – anders als beim Drehen – stets mehrere Zähne im Einsatz sind, die ins Material ein- und wieder austreten. Spanbruch geschieht so automatisch.

Bearbeitung und Material.

Die Art der Bearbeitung ist daher das erste Auswahlkriterium. Steht das Werkzeug (zum Beispiel ein bestimmter Fräser) bereits fest, bestimmen dessen technische Voraussetzungen die Auswahl der Wendeschneidplatten maßgeblich.

Das andere zentrale Auswahlkriterium ist der Werkstoff. Eine scharfe Schneide, die beispielsweise für Aluminium gut funktioniert, tut das nicht in sehr hartem Stahl. Will ich nur Schlichten, also wenig Material abtragen? Oder richtig viel Material wegschruppen? Dann ist wiederum die Oberflächenqualität vergleichsweise egal. Die Kombination von Werkstoff und Bearbeitungsschritt bestimmt, welche Schneidplatte optimal geeignet ist.

Die vier Grundelemente.

Jede Wendeschneidplatte besteht aus vier Elementen, aus deren Eigenschaften und Abstimmung aufeinander sich der optimale Einsatzbereich ergibt. Hier liegen auch die Stellschrauben, an der die Entwicklung von Schneidplatten ansetzt – je nachdem, was für ein Einsatzprofil gefragt ist: zum Beispiel möglichst hohe Stückzahlen und/oder kurze Bearbeitungszeiten, hohe Prozesssicherheit (zum Beispiel bei teuren Bauteilen) oder höchste Präzision (zum Beispiel für die Medizintechnik oder Luft- und Raumfahrt). Die Anforderungen spiegeln sich in den Merkmalen der Wendeschneidplatte:

- Das Substrat, aus dem die Platte besteht (zum Beispiel Hartmetall), bestimmt unter anderem deren Härte und Zähigkeit.

- Die Grundform ist einerseits angepasst für eine spezielle Bearbeitung. Gleichzeitig gibt sie vor, in welchem Werkzeug die Platte eingesetzt werden kann.

- Die Geometrie bestimmt mechanische Schneideigenschaften sowie Spankontrolle und Spanbruch (zum Teil auch die Kühlung).

- Die Beschichtung ist maßgeblich für die Verschleißfestigkeit, aber auch für die Einsetzbarkeit in einem bestimmten Material.

Komplexes Anforderungsprofil.

Wendeschneidplatten, die für das Drehen geeignet sind, haben jeweils sehr konkrete Einsatzprofile. Denn die jeweiligen Zerspanungsstrategien beim Drehen beziehen eine Vielzahl von Faktoren ein: Längs-, Plan- oder Kopierdrehen, Materialeigenschaften, Art der Bearbeitung und gewünschter Oberflächenqualität, Anforderungen an Prozesssicherheit und Wirtschaftlichkeit. Alles das beeinflusst die Auswahl der Platte, was Schneideigenschaften, Standzeit, Schnittdaten (vor allem ap, f und vc) sowie die Oberflächenqualität am Bauteil angeht. Nachgelagerte, je nach Anwendungsfall aber entscheidende Kriterien für die Geometrie-Auswahl können auch eine möglichst optimale Kombination von Platte und Kühlung (beispielsweise durch das Weiterleiten des Kühlmittelstrahls in die Schnittzone beziehungsweise auf den Span) oder die Reduzierung der mechanischen Belastung (bei Abdrängung, Vibrationsneigung usw.) sein.

Universellere Geometrien, variabel einsetzbar.

Spanbruch ist beim Fräsen kein Thema, dafür bringt die Vielfalt der möglichen Bearbeitungen Variabilität bei Schneidkanten, Spanwinkel und anderen Faktoren. Eck- oder Planfräsen, Taschenfräsen, Plungen oder Rampen stellen unterschiedliche Anforderungen, genauso wie die dabei zu erreichende Oberflächenqualität und die Abtragsmenge (Schruppen, Vorschlichten, Schlichten). Auch die Bearbeitungsstrategie ist ein wichtiger Faktor: Für dynamisches oder High-Speed-Fräsen sind andere Parameter gefragt als bei Standard-Fräsverfahren oder beim spiralförmigen Eintauchen. Dazu kommen noch die konkreten Bearbeitungsbedingungen: Können sich im Bauteil oder im Werkzeug Vibrationen aufbauen? Oder ist die Aufspannung eher labil? Ist die Kühlmittelzufuhr oder grundsätzlich der Einsatz mit Kühlmittel ein relevanter Faktor bei der Bearbeitung, wirkt sich auch dies auf die Wahl der Platte aus.

Standzeit und Wirtschaftlichkeit.

Zähigkeit beziehungsweise Verschleißfestigkeit der Wendeschneidplatte werden durch ihre Sorte bestimmt. Darunter verbirgt sich die spezielle Kombination aus Substrat und Beschichtung, aus denen sie besteht. Als Faustregel gilt: Je mehr Kobalt das Substrat enthält, umso zäher ist die Platte. Gleichzeitig aber auch weniger verschleißfest – und umgekehrt. Je härter, das heißt verschleißfester eine Sorte ist, desto spröder ist sie. Mit anderen Worten: Sie bricht leichter als das zähe Hartmetall. Für die Bearbeitung bedeutet das: Zähe Sorten (bei Walter zum Beispiel mit der Endung »P30«) eignen sich eher zum Schruppen, also für hohen Materialabtrag (beispielsweise bei Stahl). Verschleißfestere Sorten (wie »P05« oder »P10«) setzt man eher für Schlichtbearbeitungen mit geringem Materialabtrag ein.

Die Anzahl der Schneidkanten – und damit die Kosten pro Schneide – haben direkte Auswirkungen auf die Wirtschaftlichkeit: Doppelseitig nutzbare Platten bieten dem Anwender den Vorteil von mehr Schneidkanten, einfach, indem er die Platte umdrehen kann. Doch eine höhere Anzahl an indexierbaren Schneidkanten bedeutet nicht automatisch doppelte Wirtschaftlichkeit! Doppelseitige Wendeschneidplatten haben häufig eine geringere nutzbare Schnitttiefe und sind in der Anwendungsvielfalt eingeschränkt. Je nach geforderter Bauteilform oder Anwendung (zum Beispiel Taschenfräsen) sowie zur Verfügung stehender Maschinenleistung können ein- oder doppelseitige Wendeschneidplatten eingesetzt werden.

Hilfe im Auswahl-Dschungel.

Anbieter wie Walter haben im Laufe der Jahre sehr viele neue Platten, Geometrien und Beschichtungen entwickelt. Um die Prozesssicherheit, Schnittdaten und Standzeiten zu verbessern – aber auch um die Kosten zu minimieren. Selbst erfahrene Anwender tun sich deshalb zuweilen schwer, die richtige Kombination aus Substrat, Geometrie und Beschichtung für ihren Anwendungsfall auszuwählen. Hersteller verwenden unterschiedliche Systeme, um Wendeschneidplatten schnell und übersichtlich zu kategorisieren: Bezeichnungsschlüssel, welche die wichtigsten Informationen (Plattenform, Materialeignung usw.) enthalten, sind eines davon. Darüber hinaus gibt es Farbsysteme für die ISO-Werkstoffe, in denen sie einsetzbar sind, und vieles mehr.

Die optimal geeignete Wendeschneidplatte kann neben gedruckten „Systemen“ (eines der bekanntesten ist Walter Select) auch mit Hilfe digitaler Tools ermittelt werden. Bei Walter zum Beispiel über die kostenfreie App Walter GPS. Sie wählt die passende Lösung anhand von Werkstoff und Werkzeug, beabsichtigter Bearbeitung und Bearbeitungsbedingungen aus.

Tatsächlich fangen die wenigsten Anwender bei null an, wenn sie eine Wendeschneidplatte auswählen. Entweder sie haben dieselbe oder eine ähnliche Bearbeitung schon einmal durchgeführt. Dann orientieren sie sich an der Platte, die sie dabei eingesetzt haben – und ihren Erfahrungen damit. Hat sie gut funktioniert? Dann nehme ich sie wieder. War sie schnell verschlissen? Dann analysiere ich die Art des Verschleißes und versuche diesen gezielt zu minimieren. Digitale Walter Tools sind dabei sehr hilfreich: Die Verschleißoptimierungs-App nennt Ursachen für und Maßnahmen gegen bestimmte Verschleißarten. Die Insert-Konverter-App zeigt für Wendeschneidplatten des Wettbewerbers, mit der Anwender eventuell nicht zufrieden waren, äquivalente Alternativen von Walter auf.

.jpg)