Zerspanen auf dem Leistungsniveau des Wirbelfräsens, aber bei einem deutlich größeren Anwendungsspektrum – das bietet die neue Funktion OCM (Optimized Contour Milling) der TNC-Steuerungen von HEIDENHAIN. OCM verkürzt die Bearbeitungszeit und verringert den Werkzeugverschleiß bei der Bearbeitung beliebiger Taschen und Inseln erheblich. Die Programmierung erfolgt werkstattorientiert direkt an der Steuerung.

Ab Losgröße 1 prozesssicher, hochdynamisch und werkstattorientiert fräsen – das ist für viele zerspanende Betriebe die Formel für den wirtschaftlichen Erfolg. Deshalb hat sich z.B. das Wirbelfräsen oder Trochoidalfräsen als beliebte Bearbeitungsstrategie etabliert. Allerdings sind die dabei erzeugten Bahnen nur für Nuten optimal, die Anwendungsmöglichkeiten also sehr eingeschränkt.

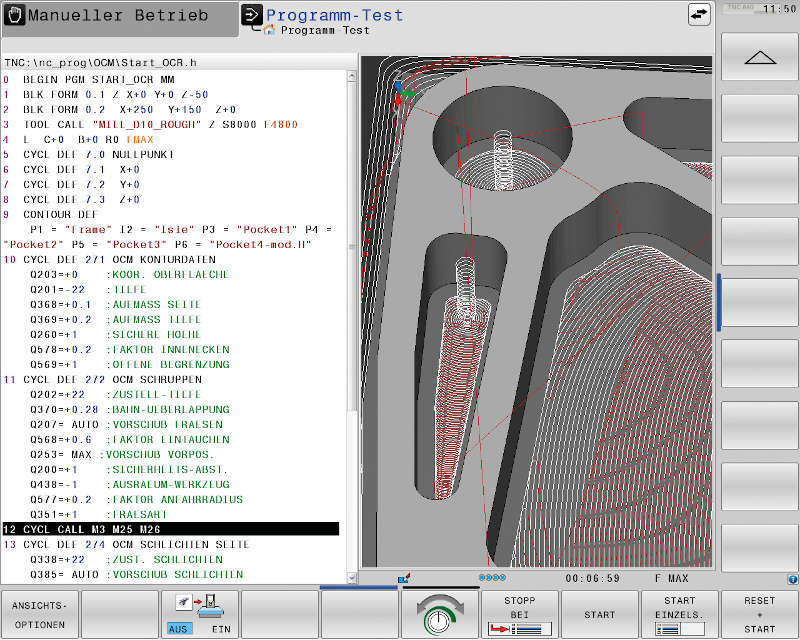

Mit OCM, dem Optimized Contour Milling, bietet HEIDENHAIN eine neue Funktion für die Steuerungen TNC 640, TNC 620 und TNC 320 an, deren Algorithmus die Idee des Wirbelfräsens für

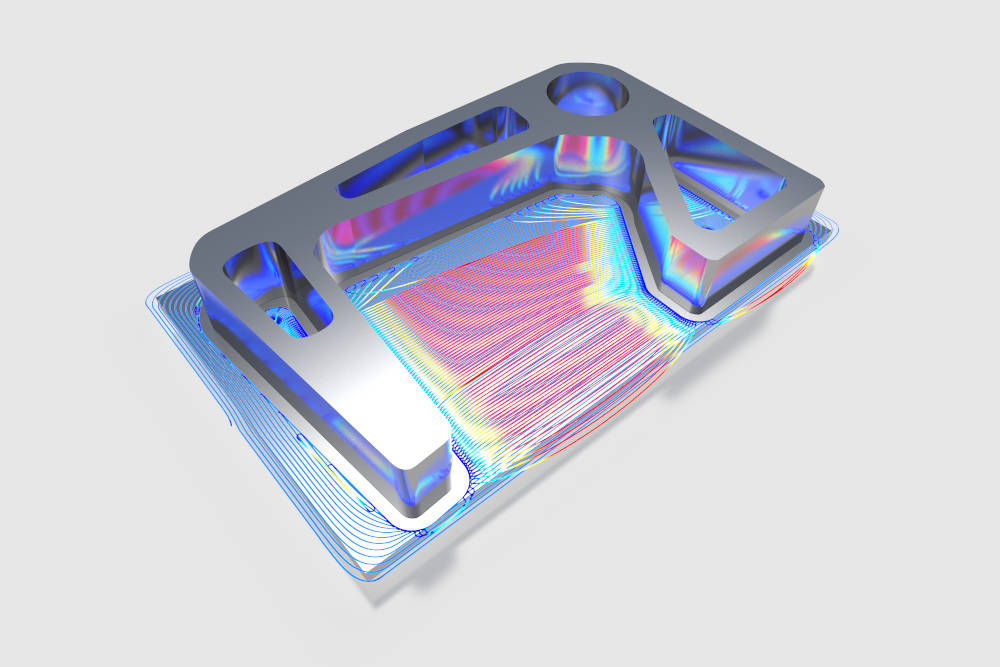

ein deutlich erweitertes Anwendungsspektrum nutzbar macht. So berechnet OCM die optimalen Fräsbahnen für beliebig geformte offene und geschlossene Taschen sowie Inseln. Außerdem bietet OCM auch Zyklen zum Schlichten von Boden und Seitenwänden. Der Anwender muss nur die Konturen programmieren.

Fräsen mit kompletter Schneidenlänge und konstanten Schnittbedingungen.

Wie das Wirbelfräsen begrenzt OCM den Umschlingungswinkel und erlaubt das Fräsen mit der gesamten Schneidenlänge. Mit OCM programmiert der Anwender beliebige Konturen wie gewohnt werkstattorientiert direkt an der TNC-Steuerung. Die Steuerung berechnet automatisch die bestmöglichen Werkzeugwege, mit denen die Schnittbedingungen konstant eingehalten werden. Die Bearbeitung läuft also immer mit den optimalen Schnittwerten. Dadurch steigt nicht nur die Bearbeitungsgeschwindigkeit deutlich. Auch der Werkzeugverschleiß wird spürbar reduziert.

Alle Aufrufe der OCM-Zyklen referenzieren immer auf die ursprüngliche Konturdefinition. Bereits ausgeführte Bearbeitungsschritte werden automatisch berücksichtigt. So kann der TNC-Anwender sein Werkstück z.B. zunächst mit einem großen Fräserdurchmesser für maximale Bearbeitungsfortschritte bearbeiten, um in einem zweiten Bearbeitungsschritt mit einem kleineren Fräser die Details herauszuarbeiten. Für diesen zweiten Bearbeitungsschritt kennt OCM die Fortschritte aus der ersten Bearbeitung und fräst nur noch die stehengebliebenen Bereiche aus, die der größere Fräser nicht erreichen konnte. Genauso verhält sich OCM auch beim Schlichten. Die Schlichtzyklen für Boden und Seitenwände berücksichtigen ebenfalls die vorausgegangenen Schruppbearbeitungen und fräsen mit entsprechend optimierten Bahnen entlang der nun tatsächlich vorhandenen Konturen.

Beeindruckende Ergebnisse im Fräsvergleich.

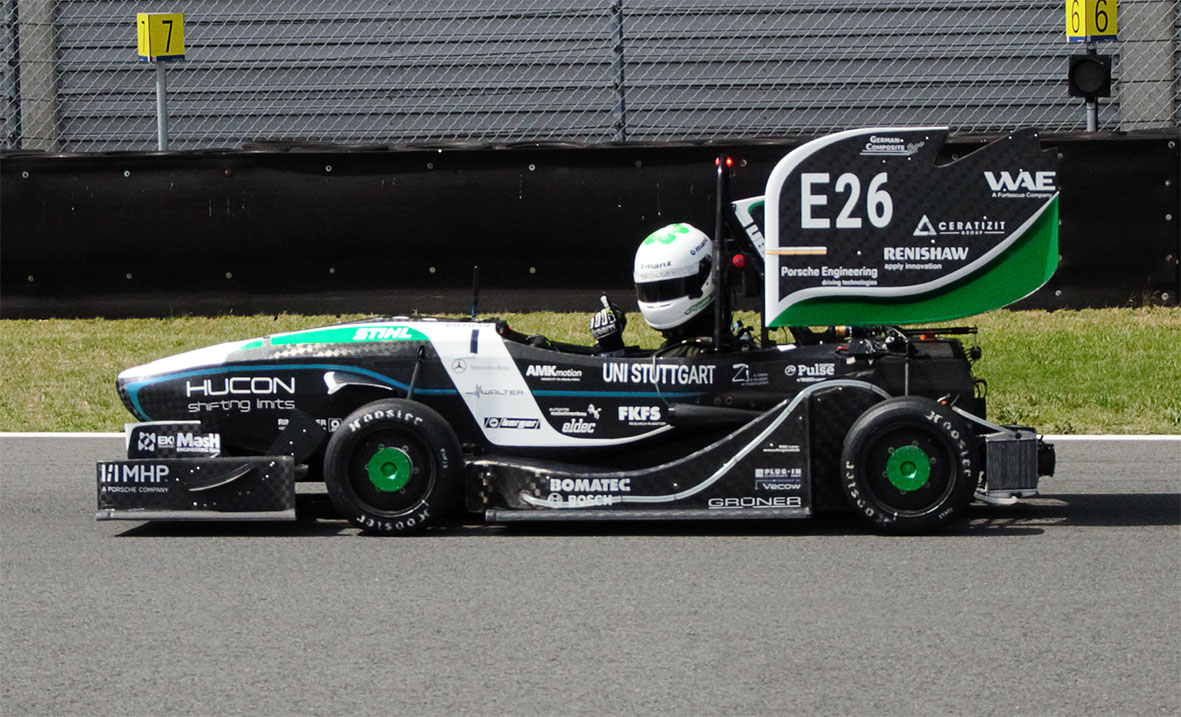

Wie leistungsfähig die neue Frässtrategie ist, zeigt ein Demobauteil mit verschiedenen Taschen und Inseln aus nichtrostendem Stahl 1.4104. Das Rohteil hatte die Maße 250 mm x 150 mm x 30 mm. Aus dem Rohteil herausgefräst wurde eine Insel mit wiederum vier verschieden geformten innenliegenden Taschen. Die Frästiefe betrug überall 22 mm. Als Werkzeug kam ein Hartmetall- Schaftfräser mit Durchmesser 10 mm und einer Schneidenlänge von 22 mm zum Einsatz.

Dank der optimalen Werkzeugbahnen konnte mit OCM die Zustellung von 5,5 mm auf die volle Taschentiefe von 22 mm erhöht werden. Außerdem stiegen die Schnittgeschwindigkeit von 157 m/min auf 251 m/min und der Vorschub pro Zahn von 0,06 mm auf 0,15 mm. Dadurch verringerte OCM die Gesamtbearbeitungszeit um den Faktor 3 gegenüber herkömmlichen Frässtrategien von 21:35 Minuten auf 6:59 Minuten.

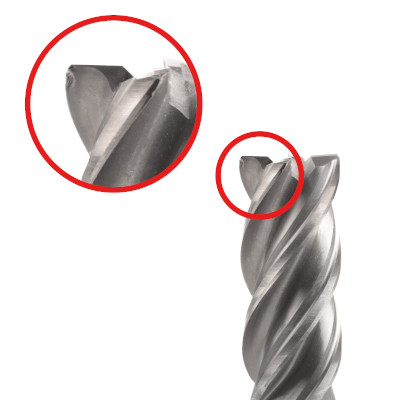

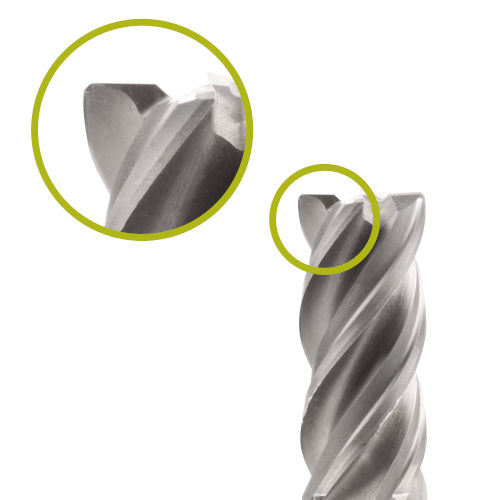

Der Fräser, der für die Bearbeitung mit OCM genutzt wurde, wies nach sechs Werkstücken kaum Verschleiß auf und hätte noch für weitere Bearbeitungen genutzt werden können. Der bei der konventionellen Bearbeitung eingesetzte Fräser zeigte dagegen schon nach nur zwei Werkstücken deutliche Ausbrüche an den Schneidecken auf.

Dynamic Efficiency – Mehr Späne in kürzerer Zeit.

OCM gehört zum Funktionenpaket Dynamic Efficiency für die HEIDENHAIN TNC-Steuerungen. Im Fokus von Dynamic Efficiency stehen alle Prozesse mit hohen Schnittkräften und hohem Zeitspanvolumen, also Schruppbearbeitung, Schwerzerspanung und die Bearbeitung schwer zerspanbarer Materialien. Die hierbei auftretenden Kräfte belasten Maschine und Werkzeug extrem. Das äußert sich häufig durch prozessbedingte Vibrationen während der Bearbeitung.

Die Dynamic Efficiency-Funktionen zielen daher auf eine bessere Prozessbeherrschung bei der Schwerzerspanung für mehr Prozesssicherheit und höhere Produktivität ab. Sie erhöhen das Zeitspanvolumen, verlängern gleichzeitig die Werkzeugstandzeiten und reduzieren die mechanische Belastung auf Werkzeug sowie Maschine. Damit wird der gesamte Schwerzerspanungsprozess sicherer, wirtschaftlicher und effizienter.

Neben OCM umfasst das Funktionenpaket Dynamic Efficiency drei weitere Optionen:

Die aktive Ratterunterdrückung ACC (Active Chatter Control) wirkt störenden Ratterschwingungen aktiv entgegen. Die Funktion erkennt Rattern anhand vorhandener Messsignale und entzieht den entstehenden Schwingungen über die Steuerung der maschineneigenen Vorschubantriebe die Energie. Ergebnis sind eine reduzierte Ratterneigung der Maschine und damit deutlich höhere Schnittleistungen, Werkzeugstandzeit und Lebensdauer von Maschinenkomponenten.

Die adaptive Vorschubregelung AFC (Adaptive Feed Control) verkürzt die Bearbeitungszeit, indem die Steuerung in Bearbeitungszonen

mit weniger Materialabtrag automatisch den Vorschub erhöht. So sorgt AFC bei schwankenden Schnitttiefen oder Härteschwankungen des Materials immer für den bestmöglichen Vorschub. Außerdem verbessert AFC die Prozesssicherheit deutlich, weil die adaptive Vorschubregelung auch eine zu hohe Spindellast kennt. Wenn durch zunehmenden Werkzeugverschleiß die maximale Spindelleistung erreicht wird, kann AFC durch einen Maschinenstopp Schäden an Werkzeug und Bauteil vermeiden oder einen automatischen Werkzeugwechsel auslösen. Das schont die Maschinenmechanik und schützt die Hauptspindel wirksam vor Überlastung.

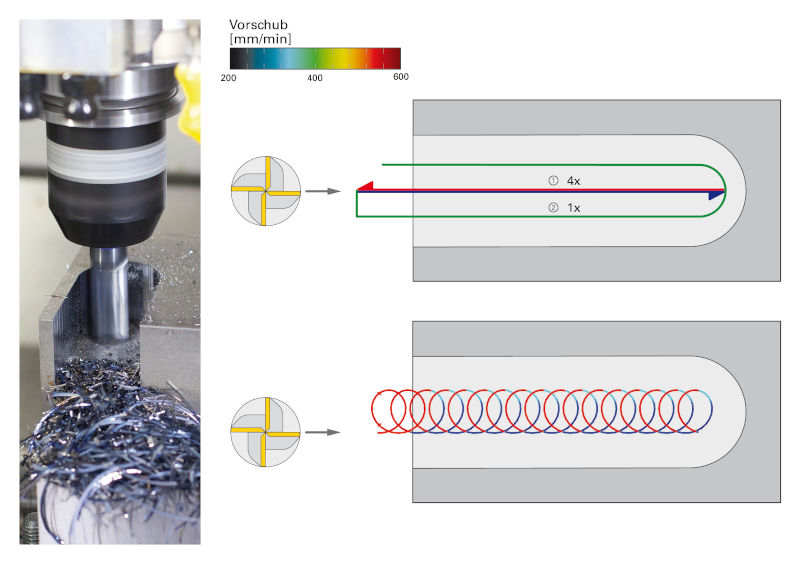

Das Wirbelfräsen überlagert beim Fräsen beliebiger Konturnuten als einfach programmierbarer Zyklus eine kreisförmige Werkzeugbewegung mit einer linearen Vorschubbewegung. Durch das kreisförmige Eintauchen ins Material wirken geringe radiale Kräfte auf das Werkzeug. Dies schont nicht nur das Werkzeug, sondern auch die Maschinenmechanik und verhindert das Auftreten von Schwingungen. Die Bearbeitung kann mit großer Schnitttiefe über die gesamte Schneidenlänge des Schaftfräsers mit hoher Schnittgeschwindigkeit und hohem Spanvolumen pro Zahn erfolgen.

Zu einem regelrechten Effizienzschub führt die Kombination der Dynamic Efficiency-Funktionen Wirbelfräsen und AFC. Da das Werkzeug beim Wirbelfräsen auf einer Kreisbahn geführt wird, findet auf einem Teil dieser Bahn kein Eingriff ins Material statt. In dieser Situation bewegt AFC das Werkzeug mit einem deutlich höheren Vorschub. Während des Bearbeitungsvorgangs mit diesen kombinierten Steuerungsfunktionen summiert sich so ein enormer Zeitgewinn auf. 20 Prozent bis 25 Prozent mehr Zeitspanvolumen sind möglich – ein deutlicher Gewinn für die Wirtschaftlichkeit.

zeigt anschaulich die berechneten Bahnen für einen optimalen

Fräsprozess an.

wozu bei konventioneller Frässtrategie Vollschnitte

in vier Zustelltiefen plus ein Teilschnitt notwendig sind (oben).

.jpg)