Arbeiten Untertage erfordern ein hohes Maß an Sicherheit. Das gilt auch für die zum Einsatz kommenden Bergbaumaschinen von Sandvik aus Zeltweg. Die Automatisierungsexperten von Pilz liefern neben der notwendigen Hardware und Software noch eine ganze Reihe weiterer wichtiger Projektbausteine – dazu gehört vor allem fachliches Know-how. Doch auch Vertrauen unter den Partnern ist ausschlaggebend für den Erfolg.

Autorin: Stephanie Englert

-Es gibt Maschinen, die allein durch ihre Größe beeindrucken. Hierzu zählen etwa Bergbaumaschinen. Weitgehend unbekannt dürfte sein, dass die größte Untertage-Bergbaumaschine, die je auf österreichischem Boden gebaut wurde, aus Zeltweg in der Steiermark stammt. Die dortigen Mitarbeiter von Sandvik Mining aus Zeltweg haben einst den 240 Tonnen schweren, 15 Meter langen und 2.000 PS starken „Borer Miner“ namens Sandvik MF420 für den Untertagebau entwickelt und gebaut. Sandvik baut Maschinen verschiedenster Typen und für diverse Anwendungen, die unter schwersten Arbeitsbedingungen etwa den Kohleabbau in Regionen wie Russland, Australien oder auch Polen mit hohem technischem Know-how meistern – und das alles mit Elektromotoren, denn Untertage handelt es sich häufig um einen explosionsgefährdeten Bereich. Die Sicherheitsanforderungen sind hoch.

Bis eine Maschine – die beeindruckende Maße eines Einfamilienhauses einnehmen kann – auch an ihrem jeweiligen Einsatzort aktiv wird, vergehen wichtige Monate bzw. gar Jahre, in denen die Technik „dahinter“ programmiert, geprüft und schließlich an der Maschine selbst installiert wird. Darüber hinaus finden unzählige Projektschritte wie Prüfprozesse, Sicherheitsabnahmen und dergleichen statt. Doch wer zeichnet bei einem derart umfangreichen Projekt im Hintergrund für all dies verantwortlich?

Kluge Köpfe mit viel Verantwortung.

Hannes Hofer, CMSE® vom Pilz Österreich Customer Service ist solch ein „Kopf“ und maßgeblich dafür verantwortlich, dass die Maschinen schlussendlich zum Laufen gebracht werden – und zwar mit allen Facetten der Sicherheit. Hierzu zählt nicht nur die sichere Kleinsteuerung PNOZmulti von Pilz für Sicherheitsfunktionen wie den Not-Halt.

Ein weiterer wichtiger Aspekt für Arbeiten Untertage ist, eine mögliche Explosionsgefahr durch Grubengase (im Wesentlichen Methan) auszuschließen. Warum? Beim Kohleabbau kann Methan in Folge des Abbaus aus dem Kohleflöz oder aus dem bereits geschnittenen Haufwerk austreten und kann in die Umgebung gelangen und wird – einmal freigesetzt – zur Gefahr. Hierfür gibt es drei Möglichkeiten zur Vermeidung:

- Die Bedüsung kühlt die Schneidmeissel, dadurch kommt es zu geringeren Temperaturen und Funkenneigung;

- durch die Anordnung der Düsen wird gezielt Frischluft angesaugt und in den Schneidbereich eingebracht, dadurch wird dort die Methankonzentration verringert und unter einer kritischen Zündgrenze gehalten und

- durch eine entsprechend hohe Luftgeschwindigkeit wird eine potenzielle Zündquelle nur sehr kurz in der kritischen Zone verweilen, Methan als

zündträges Gas entzündet sich nicht.

Das bedeutet im Detail? Zur Eindämmung der Gefahren des Kohleabbaus im Bergbau, werden Wasserdüsen am Schneidkopf eingesetzt. Um ein Gefahrenpotenzial auszuschließen, müssen die vorgeschriebenen Mindestwerte für den Wasserdurchfluss und Wasserdruck bzw. Luftdruck eingehalten werden. „Dies gilt es bei der Programmierung vorab zu berücksichtigen“, erklärt Hofer weiter. „Zusätzlich muss erkannt werden, ob eine Düse verstopft oder verloren gegangen ist.“ Doch wie können diese wichtigen Parameter eingehalten werden?

Ein sehr umfassendes Projekt.

Hannes Hofer und sein Pilz-Kollege Jörg Pessl, Regional Sales Manager Austria South, begleiteten das Unternehmen Sandvik bei diesen Projekten. Im Laufe der vergangenen Jahre ist durch die sehr intensive Zusammenarbeit beider Unternehmen eine partnerschaftliche Basis entstanden, die nicht nur Vertrauen für die Zusammenarbeit schafft, sondern auch stärkt und darüber hinaus das anspruchsvolle Arbeiten in diesen sehr zeitaufwändigen Projekten erleichtert. „Jede Seite weiß im Grunde genommen, wer was zu verantworten hat“, sind sich alle Seiten einig und dass Professionalität beider Seiten zum Standard gehört. Doch was ist der Grund für den umfangreichen Zeitaufwand?

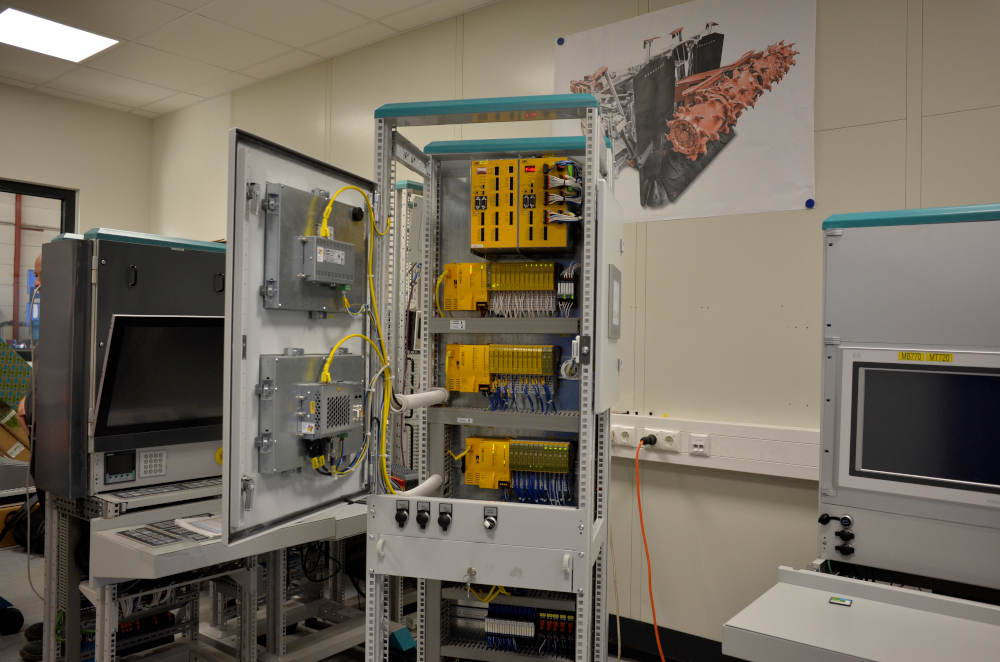

„Der eine Teil ist das Projekt ´on machine´, was so viel bedeutet wie, dass daran gearbeitet wird, dass das Bedüsungssystem SMS III an der Maschine eingesetzt werden kann“, so der Fachmann erklärend. Hierzu geht er weiter ins Detail: „Die eingangs erwähnte notwendige Überwachung der Düsen bzw. Maschine wird mit dem Automatisierungssystem PSS4000 von Pilz durchgeführt, die von Sandvik je nach Maschine parametriert werden kann. Gegebenenfalls kann sie auch in von Sandvik freigegebenen Grenzen durch den Endanwender angepasst werden. Der zweite Teil des Projekts bildet der so genannte Prüfstand.“

Er ergänzt: „Damit jedes System vor dem Einbau an der Maschine ausführlich parametriert und getestet werden kann, ist ein so genannter Test- oder Prüfstand entwickelt worden, der nicht nur das neue System (im vorliegenden Fall: SMS III mit PSS4000), sondern auch das alte vorhandene System (im vorliegenden Fall: SMS II mit PSS3000) unter die Lupe nehmen kann. Dabei werden alle analogen und digitalen Signale simuliert und sind über eine Visualisierung einstellbar.“ „Im konkreten Fall“, so führt er weiter aus, „handelt es sich um eine Serienanwendung und die Lösung kann damit bei verschiedenen Maschinentypen von Sandvik in Folge eingesetzt werden. Das ist ein Bonus.“ Doch wie erklärt sich der enorme Projektaufwand noch?

„Man darf die Komplexität der Anwendung keinesfalls unterschätzen. Zudem wird in mehreren Schritten, immer wieder über mehrere Wochen und mit Pausen, an der Umsetzung gearbeitet“, so der Pilz-Experte. Ein weiterer Aspekt sei auch, dass derart riesige Untertage-Maschinen auch nicht in großen Stückzahlen produziert werden.

Sicherheitsprüfungen von allen Seiten.

Bei all dem technischen Aufwand, den diese Maschinen während ihrer Fertigung mit sich bringen, darf auch die Sicherheitsabnahme/ Baumusterprüfung von Seiten der Dekra nicht unterschätzt werden, die beim Gesamtprojekt mit in Betracht gezogen werden muss und die eine Inbetriebnahme dieser Untertage-Maschinen voraussetzt. Die Dekra ist als Prüfgesellschaft im Sachverständigenwesen aktiv, sprich für „das Go“ der Maschine zuständig. Das ist gesetzlich vorgeschrieben. „Dieser Prüfprozess nimmt ebenfalls geraume Zeit in Anspruch und muss entsprechend mit den anzufertigenden Dokumentationen von uns vorbereitet werden“, so die Pilz-Partner. Doch wie ist hier die Arbeitsaufteilung? „Einen großen Teil der Dokumentation übernimmt unser Partner Sandvik bereits. Sie erstellen ja auch das Pflichtenheft und die Sicherheitsbewertung/ Risikobeurteilung.“, so Hofer erklärend. „Doch die spezifischen Dokumente (Anm.: Programm, Pilz-Hardware, SafetyCheck, Erstellung der notwendigen Prüfungsprotokolle usw.) übernehmen wir dann von Pilz. Zudem unterstützen wir unseren Partner Sandvik bei der Abnahme.“

In diesem Zusammenhang bringt sich Dominik Pichler, Manager Final Assembly Electric & Electronic Center der Division Mechanical Cutting bei Sandvik in Zeltweg, ein und sagt: „Da die Firma Pilz der Experte in Sicherheitstechnik ist und Erfahrungen in Zulassungsprozessen mit den Behörden hat, wurde von unserer Seite aus entschieden, das Projekt „Bedüsungsüberwachung SMS III“ gemeinsam mit der Firma Pilz durchzuführen.“ Ein Vertrauensbeweis für die Automatisierungs-Experten und auch von Sandvik-Seite aus eine Bestätigung der langjährigen, sehr guten Zusammenarbeit.

„Durch den engagierten Support von Hannes Hofer konnte das System erfolgreich auf unseren Maschinen implementiert werden und mit dem Simulator kann die richtige Parametrierung und Funktion der SMS III überprüft werden, bevor das System in eine Maschine verbaut wird“, schildert Dominik Pichler zusammenfassend.

Neue Technik = fit für die Zukunft.

„Die Zusammenarbeit mit unserem Partner Sandvik in Zeltweg besteht wie erwähnt seit vielen Jahren. Zum damaligen Zeitpunkt 2016/2017 war jedoch bereits klar, dass die frühere PSS3000 der Sandvik-Maschinentypen dringend getauscht gehört“, so Pessl zum Projekt, „da der Produktlebenszyklus einfach überschritten war.“ Er fügt hinzu: „Vor der PSS3000 wurde mit Druck- und Durchflussschaltern ausgewertet, die jedoch nur den Gesamtdurchfluss bewerten konnten und somit keine verstopften oder verlorenen Düsen erkannt haben.

„Dieses System hatte für die Betreiber klare Grenzen in der Bedienbarkeit und somit auch in Wartung und Betriebssicherheit“, ergänzt der Pilz-Experte. Weiters konnte die PSS3000 nur vom Maschinenhersteller Sandvik und nicht vom Betreiber parametriert werden und es fehlte eine Visualisierung der Werte. Zudem wollte man sich auch von Seiten Sandvik´s hinsichtlich der anstehenden Reparatur und Ersatzteilverfügbarkeit absichern und sich in Folge für die Zukunft rüsten“, ergänzt Pessl.

Pilz als Projektpartner.

Der komplette Umbau der Maschinen auf die neue Bedüsungsüberwachung und dem entsprechenden Test- bzw. Prüfstand sowie die Abnahme der Dekra und der umfangreiche, im Hintergrund getätigte Programmieraufwand, die Beratungen im Vorfeld und schlussendlich auch die Schulungen der Mitarbeiter etc. wurde im Team mit Sandvik und den von den beiden Pilz-Profi s Hannes Hofer und Jörg Pessl erfolgreich durchgeführt. „Die Hardware zu kaufen ist bei diesem Projekt das einfachste Puzzlestück“, meint Pessl. „Doch was sich schlussendlich „in“ der Hardware versteckt, ist die eigentliche Engineeringleistung (komplettes Engineering am Prüfstand und für die Maschinen selbst Hardware-Auslegung, Programmierung, Safety Check und weiters Abnahmebegleitung bei der SMS III) und der wahre Arbeitsaufwand, der oft gar nicht so sehr gesehen wird“, ergänzt er und möchte gleichzeitig aber auch hervorheben:

„Wir kommen mit unserem Know-how diesbezüglich dem Kunden auch ein Stück weit entgegen und können im Gesamtprojekt die komplette Umsetzung gewährleisten bzw. begleiten. Dafür sind wir als Pilz auch bekannt.“

Hannes Hofer hat im Projekt mit der Dekra intensiv die Abnahme vorbereitet und sie mit begleitet. „Das ist ein enormer Arbeitsaufwand“, so Pessl lobend über seinen Kollegen. „Gelegentlich kommt es sogar vor, dass bei der Endkundenabnahme der Maschine die Möglichkeit besteht mit vor Ort dabei zu sein“, ergänzt Hannes Hofer und berichtet, dass „in Polen einmal diese Chance bestand, bei einem anderen Anwendungsfall, bei der Endkundenabnahme vor Ort mit anwesend zu sein“ Er fügt hinzu: „Das ist dann noch einmal eine schöne Ergänzung und ein beeindruckendes Erlebnis der geleisteten Arbeit für alle Projektpartner.“

Partnerschaft zahlt sich aus.

„Schlussendlich ist es doch so: Wir haben den gesamten Entwicklungsprozess begleitet, bis hin zur Inbetriebnahme beim Endkunden“, so Pessl und Hofer sichtlich begeistert. „Da kann man schon stolz auf die geleistete Arbeit und das vorhandene Know-how sein.“ Das Ziel bei jedem Projekt ist es, den Arbeitsaufwand beim (End-) Kunden für die Zukunft zu minimieren. Das bedeutet, dass das dazugewonnene Know-how an der Maschine dann „von Zeltweg“ aus direkt an die Endkunden weitergegeben werden kann. Dabei haben die Mitarbeiter von Sandvik und Pilz gemeinsam den Prüfstand in Betrieb genommen und entsprechende Schulungsmaßnahmen ergriffen um das Prüffeld zu optimieren. „Dokumentiert wird intern sehr ausführlich und weitreichend“, bestätigt Hofer.

Für die Pilz-Verantwortlichen ist das Projekt vorerst erfolgreich abgeschlossen – zumindest, bis ein neuer Maschinentyp von Sandvik auf den Markt kommt, „dessen Umsetzung wir dann natürlich auch gerne mit unseren Engineering-Leistungen begleiten, um mit unserem Partner Sandvik die nächste Erfolgsgeschichte zu schreiben“ so Hannes Hofer und Jörg Pessl abschließend.

Unter folgendem Link (inkl. Video) erfahren Sie mehr über das Automatisierungssystem PSS 4000 > Video: PSS4000 von Pilz