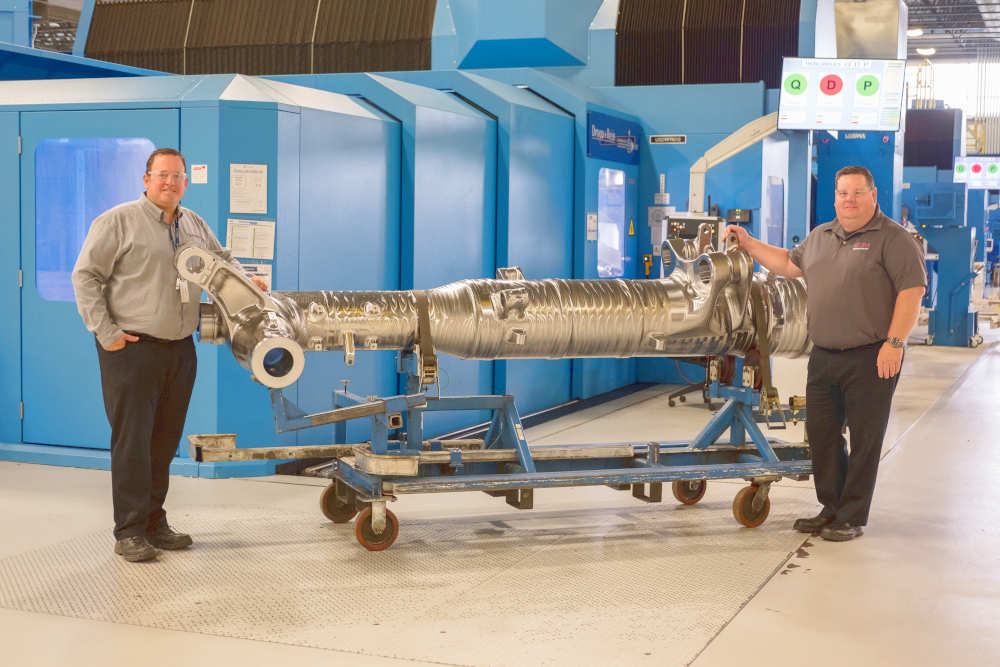

Als weltgrößter Hersteller von Landesystemen für Flugzeuge baut Safran Landing Systems aus Kanada Fahrwerksysteme für die Verkehrsflugzeuge der Hauptakteure der weltweiten Luftfahrtindustrie, Airbus und Boeing. Messtechnik von Blum-Novotest ist dabei entscheidend.

Als weltgrößter Lieferant von Fahrwerken hat Safran immer wieder bewiesen, auch sehr komplexe Kundenanforderungen erfüllen zu können – und zwar, weil Safran in seinem Industrieumfeld führend im Einsatz von fortschrittlichsten Lösungen im Bereich der Fertigungsoptimierung und Datengewinnung ist. So verfügt das Unternehmen über eine eigene Abteilung, die sich mit dem Thema Industrie 4.0 befasst. Diese Mitarbeiter arbeiten daran, die Art der Datenerfassung zu verbessern und stellen die optimale Nutzung der im Fertigungsprozess generierten enormen Datenmengen sicher. Außerdem gibt Safran etwa sieben Prozent des Umsatzes für Forschung und Entwicklung aus.

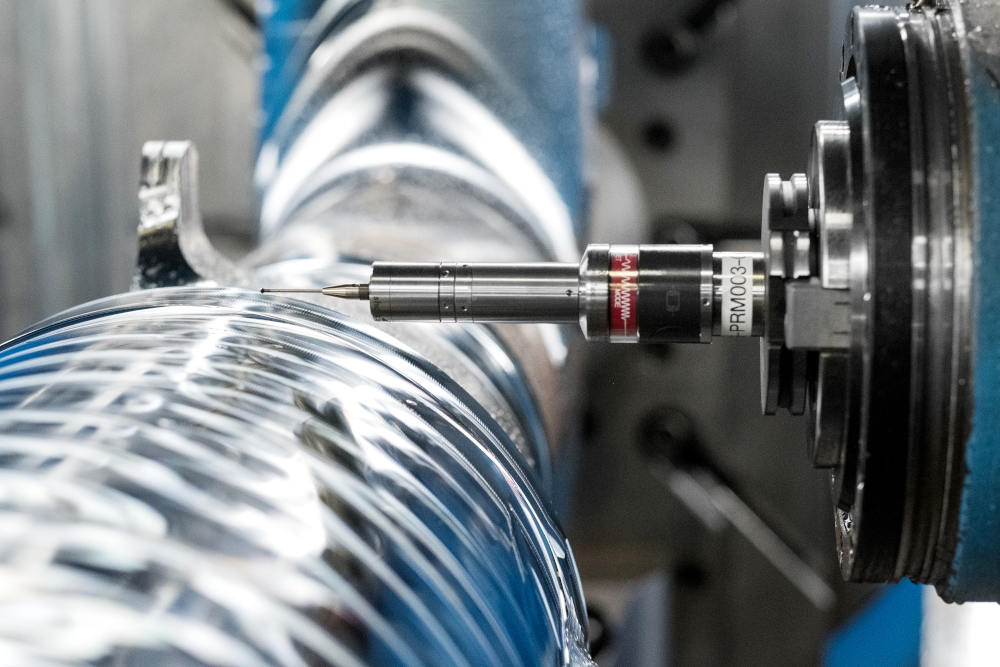

Um zu gewährleisten, dass jede Baugruppe, die das Werk verlässt, die strengen Kundenanforderungen erfüllt, nutzen die Kanadier schon seit langem Fertigungsmesstechnik von Blum-Novotest. Zunächst setzte Safran auf den CNC-Bearbeitungszentren vor allem Lasermesssysteme zur Werkzeugvermessung in Länge und Radius, Verschleißüberwachung und zur Werkzeugbruchkontrolle ein. Seit einigen Jahren vertraut man auch auf den CNC-Messtaster TC63 bei der Vermessung von Werkstücken in den Bearbeitungszentren des Unternehmens. Und seit kurzem ist auch das Blum-Rauheitsmesssystem TC63-RG im Einsatz, das zur automatisierten Überwachung der Oberflächen – die für die bei Safran hergestellten hochtechnischen Systeme einen besonders kritischen Parameter darstellen – verwendet wird. „Es ist ein bearbeitungsintensiver Prozess – zumal unsere Kunden sehr anspruchsvoll sind, was die Präzision angeht“, beschreibt der NC Coordinator Shawn Page den Produktionsablauf der Fahrwerkskomponenten.

Expansion im Werk.

Vor einigen Jahren wurde das Werk in Mirabel erweitert, um sehr große Fahrwerksaufträge von Airbus und Boeing bewältigen zu können. Neben der Erweiterung des Werks musste Safran schnell die Kapazitäten hochfahren und gleichzeitig die geforderte Teilequalität sicherstellen. Dies konnte nur durch eine erhöhte Automatisierung – vor allem im Bereich der maschinenintegrierten Messtechnik – erreicht werden.

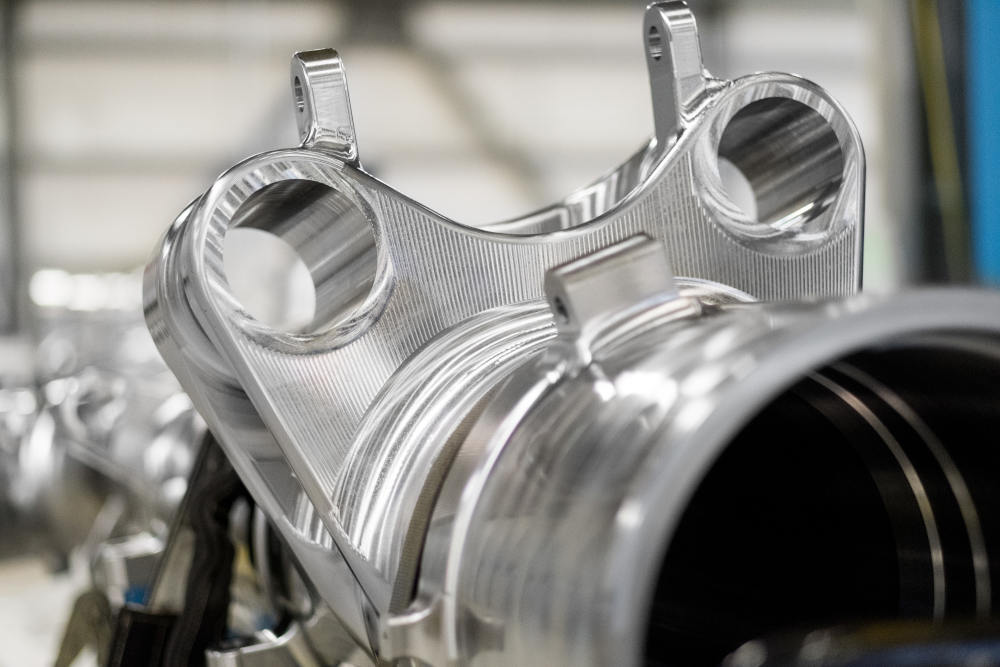

Die Hauptkomponente jedes Fahrwerksystems ist zunächst einmal ein massives Schmiedestück, das bis zu acht Tonnen wiegen kann. Jedes dieser Teile wird in CNC-Bearbeitungszentren zuerst mit Schruppfräsern grob vorbearbeitet und anschließend mit einem Schlichtvorgang auf Fertigmaß gebracht. Im letzten Schritt wird dann die Oberflächenqualität kontrolliert. Da die Prüfung der Oberfläche an dem noch in das Bearbeitungszentrum eingespannten Fertigteil erfolgen musste, hatte diese Messung – neben dem Zeitaufwand für den Bediener – auch Auswirkungen auf die Taktzeit der Maschine. An jedem Werkstück mussten zehn Bereiche geprüft werden, der Vorgang dauerte etwa 45 Minuten. Weil die Genauigkeit der Messung von der korrekten Positionierung des Handmessgeräts durch den Bediener abhängig gewesen ist, war auch die Möglichkeit menschlicher Fehler in Betracht zu ziehen.

Automatisierung im Fokus.

Zur Bewältigung des größeren Arbeitsumfangs, der Reduzierung der manuellen Prozesse sowie der Aufrechterhaltung und Verbesserung der hohen Standards bei Qualitätskontrollen musste Safran automatisieren. Die Prüfung der Oberflächenbeschaffenheit war eine Aufgabe, bei der Shawn Page Potenzial sah. Zudem wollte er die Menge der während der Produktion erfassten Daten vergrößern und in der Lage sein, diese wieder in den Produktionsprozess einfließen zu lassen.

Nach einer Produktpräsentation waren Page und sein Team fasziniert von den Möglichkeiten, die das Rauheitsmesssystem TC63-RG zur Automatisierung des Oberflächenprüfprozesses bietet. „Wir erkannten großes Potenzial für uns“, blickt er zurück. Deshalb wurde für Page nach mehreren Vorführungen vor Ort im Safran-Werk Mirabel ein Besuch am Hauptsitz von Blum-Novotest in Ravensburg arrangiert.

Kundenwünsche berücksichtigen.

Blum arbeitet stets eng mit den Kunden zusammen, um Messlösungen genau auf die individuellen Bedürfnisse zuzuschneiden. So leistete man auch Safran bei der Implementierung des TC63-RG aktive Hilfestellung. Dies schloss die iterative Entwicklung einer kundenspezifischen Software zur Integration des Werkstückmessprozesses in die Backend-IT-Systeme der Kanadier ein. Bei der Entwicklung der Lösung arbeiteten Shawn Page und sein Team eng mit Blum zusammen.

Die Erfassung der Oberflächenqualität erfolgt mit dem TC63-RG in der Praxis schnell und zuverlässig: Das Rauheitsmessgerät wird wie ein ganz normaler CNC-Messtaster in die Maschinenspindel eingewechselt und misst dann an den vordefinierten Stellen die Oberflächenrauheit. Innerhalb von wenigen Sekunden kann so die Werksstückoberfläche μm-genau geprüft und entsprechend der Rauheitskenngrößen Ra, Rq, Rt, Rz und Rmax ausgewertet werden. Die Messexperten bei Safran sind sehr zufrieden, mit dem TC63-RG endlich eine Lösung zur Verfügung zu haben, die den Zeitaufwand für die Überprüfung der Oberflächenrauheit massiv reduziert, die Taktzeit deutlich erhöht und menschliche Fehler im Messprozess eliminiert.

Mehr über TC63-RG

Der TC63-RG basiert auf der von Blum aktuell vorangetriebenen Digilog-Technologie. Bei Systemen mit dieser Technologie hat Blum-Novotest sowohl digitale als auch analoge Funktionen in einem Gerät vereint. Während Erstere sich gut zur Erfassung von Abmessung und Lage eignen, bietet das analoge Messen auch die Möglichkeit zur Erfassung der Rauheitswerte. Fährt man schaltend einen Punkt an, wird – wie bei allen ‚normalen‘ Messtastern – ein digitales Signal an die Maschinensteuerung gesendet. Zusammen mit der Position der Achsen erhält man so die exakte Position des Messpunkts.