Manch einer rümpft die Nase oder schließt die Fenster, wenn Landwirte ihre Felder und Äcker mit Dünger versorgen. Dabei verbergen sich hinter dem Thema „Güllemanagement“ herausragende technische Entwicklungen und ausgeklügelte Umweltkonzepte.

Die steirische Bauer Group mit Hauptsitz in Voitsberg ist nach eigenen Angaben weltweit führender Hersteller von Beregnungsanlagen, Gülle- und Abwassertechnik und modernisierte jüngst mit dem Automatisierungsspezialisten Lenze die ökologische Separierungstechnik. Für landwirtschaftliche Betriebe mit hoher Tierkonzentration stellt der erhebliche Anfall von Gülle ein großes Problem dar. Besonders bei jenen Betrieben mit zu hohem Tierbestand pro Flächeneinheit. Gesetzliche Auflagen verschärfen zusätzlich die Situation. Herkömmliche Systeme, um Gülle entsprechend aufzubereiten, sind sehr zeitaufwändig, arbeitsintensiv und die Investitionskosten sind empfindlich hoch.

Vorhandene Ressourcen sinnvoll nutzen.

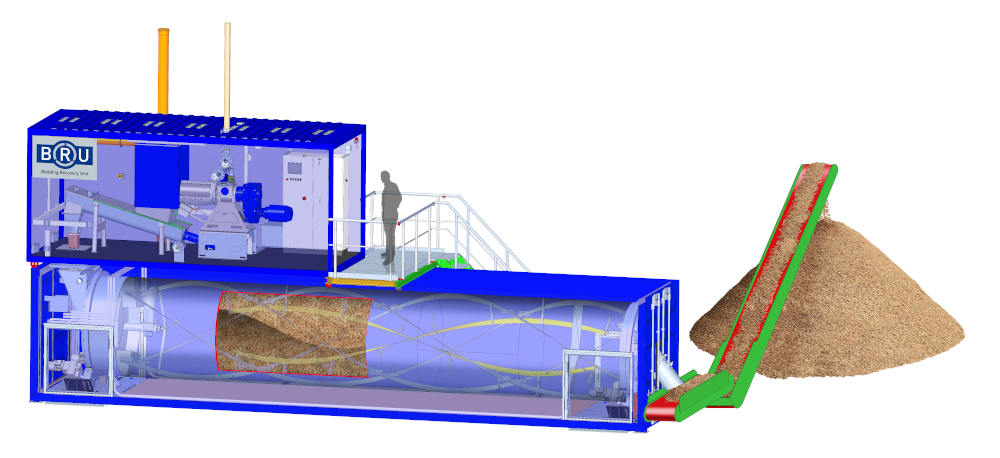

An erster Stelle im Güllemanagement steht die Separation. Sie ist Ausgangspunkt für weitere sinnvolle Gülleaufbereitung. Nach der Aufspaltung in feste und fl üssige Medien ergeben sich viele nützliche Möglichkeiten der Weiterverarbeitung. So werden heute aus dem separierten Feststoff wertvolles Einstreumaterial oder Kompost erzeugt. Die flüssige Gülle wiederum sorgt auf den Anbauflächen für sicheres Wachstum in jeder Vegetationsphase. Das ersetzt den chemischen Dünger und spart Geld, schont die Umwelt und fördert die Tiergesundheit. Die Fan Separator GmbH, eine Tochter der Bauer Group, hat gemeinsam mit Lenze ein neuartiges Konzept zur Separierungstechnik erfolgreich realisiert. Das sogenannte BRU-Konzept (Bedding Recovery Unit) separiert, trocknet und hygienisiert unverdaute Rohfaser aus der Gülle. Die Fan Bedding Recovery Unit ist ein effizientes System zur Gewinnung von Bio-Einstreu aus den unverdauten Faserstoffen der Gülle. Das System besteht aus einem Press-Schneckenseparator sowie einem Rotteprozess in einer Edelstahltrommel. Es produziert täglich Einstreumaterial von bis zu 48 m3 direkt auf dem Betrieb.

Die Gülle wird vom Sammelbecken in den Press-Schneckenseparator gepumpt. Der separierte Feststoff wird einer Förderschnecke zugeführt, von dort gelangt er in die Edelstahltrommel, wo ein aerober Prozess erfolgt. Dies geschieht bei einer Temperatur von 60 bis 75 °C ohne Zuführung von Fremdenergie. Der biologische Prozess wird über Temperaturmessungen überwacht und durch den Luftstrom geregelt.

Prozess ist komplett automatisiert.

Die Aufgabenstellung an Lenze bestand darin, den Prozess zur Separierungstechnik mechanisch zu ermöglichen und mit maßgeschneiderten Automationslösungen zu optimieren. Einer der wichtigsten Kriterien bestand darin, die Maschinenbedienung weltweit zu ermöglichen, das bedeutet: ein simples Bedienkonzept zu entwickeln, für jeden User verständlich und in einer Vielzahl von Sprachen verfügbar. Weiter sollte die Möglichkeit zur Vernetzung und Fernwartung der Anlage (IoT) ermöglicht werden. Mit der Modernisierung und Verbesserung des Userinterfaces mit dem Lenze Panel Controller p500 profitiert der Umwelttechnologe Bauer von einer einfach zu bedienenden und umfangreicheren Visualisierung. Ein weiterer Pluspunkt ist: Das wartungsfreie Panel ist bedeutend schneller. Die Antriebstechnik, die Feldbuskommunikation und die Frequenzumrichter der Serie 8400 wurden aus den bestehenden Systemen übernommen.

Überzeugend.

Wenn man die Experten der Bauer Group fragt, welche Messwerte sie an den Anlagen am meisten interessieren und wo man von Condition Monitoring sprechen kann, sind es das Drehmoment des Press-Schneckenseperators und die Prozesstemperatur bzw. die Temperaturverteilung innerhalb der Trockentrommel. Aus diesen Parametern lassen sich (manuell, nicht automatisch) mit Hilfe von Erfahrungswerten oder im Vergleich mit zuvor gemessenen Werten relativ viele Aussagen treffen, z.B. wie sehr das Sieb im Separator verschlissen ist oder wie schnell es beim aktuellen Betrieb verschleißen wird (Wartungszyklus). Man kann tendenziell unterschiedliche Materialeigenschaften bzw. gute und mangelhafte Qualität erkennen, und die Temperaturverteilung erlaubt direkte Rückschlüsse auf die Feuchtigkeit und Qualität des fertigen Materials.

Application Engineer und Projektverantwortlicher bei Lenze | Bild: Ralfboettcher.com

Als Komplettlöser konnte Lenze bei dieser Anwendung alles aus einer Hand liefern: Angefangen vom Software-Engineering, die Erstellung der Visualisierung, den Schaltschrankbau bis hin zur Inbetriebnahme, wurde auch die Hardware-Planung auf dem System Eplan P8 realisiert. Auf die Frage, welche Herausforderungen die Maschinenaufgabe mit sich brachte, erinnert sich Andreas Höchtl, Application Engineer bei Lenze:

„Das Zusammenführen der Automatisierungstechnik mit dem Prozesswissen vom Separieren und daraus eine Lösung zu schaffen, war komplex. Dazu kam, bereits in der Findungsphase zur Modernisierung der Anlage, an einen unkomplizierten Service zu denken – weltweit.“

Außerdem waren robuste und korrosionsfeste Lösungen für die Umgebungsbedingungen gefragt, da das Ammoniak in der Luft die Elektronik-Komponenten angreift“, ergänzt Höchtl. „Mit diesem modernen und hochautomatisierten Konzept zur Problemstellung sind wir bestens gerüstet“, meint Hans-Peter Hojas, Produktmanager bei Bauer Group. „Der Schaltschrank und die dazugehörige Software bilden ein bewährtes Komplettsystem, bei dem auch die Kostenersparnis spürbar ist. Mit Lenze haben wir einen starken Partner für die Weiterentwicklung“, so Hojas. Egal in welchem Land die Anlage steht, der verlässliche Support von Lenze ist weltweit abrufbar.

Mit der Firma Bauer Group verbindet Lenze eine langjährige Partnerschaft. Genauer gesagt, seit mehr als einem Jahrzehnt verlässt sich das Unternehmen auf die Expertise der Lenze Vertriebs- und Engineering Profis in Premstätten in der Steiermark.

Hochdruck-Güllepumpe erstmals die effiziente Flächendüngung

möglich machte.

Dieser Artikel ist auch in der Printausgabe vom MM Maschinenmarkt 2/2021 erschienen. Die gesamte Ausgabe können Sie hier nachlesen.

.jpg)