Das Wasserstrahlschneiden hat den entscheidenden Vorteil, dass es im Unterschied zum Laser, Gas- oder Plasmabrenner kalt arbeitet. Deshalb eignet es sich ganz besonders für empfindliche Werkstoffe. Als Alternative zu den marktüblichen Systemen für industrielle Einsatzfelder wurde eine Mikro-Wasserstrahlschneidtechnologie entwickelt, die höhere Genauigkeitsanforderungen erfüllen kann.

„Startschuss zur Entwicklung einer gänzlich neuen Generation von Hochpräzisionsanlagen für das Wasserstrahlschneiden war eine 2001 einsetzende Krise“, erinnert sich Walter Maurer, Inhaber der Waterjet AG in Aarwangen (Schweiz). Bis dahin war das mittelständische Unternehmen ganz normaler Wasserstrahlschneiddienstleister für eine Vielzahl von Auftraggebern: Industrie- und Handwerksbetriebe, Forschungseinrichtungen oder auch Künstler und Architekten.

Als die 2001 einsetzende mehrjährige Krise die Umsätze um bis zu 30 % einbrechen ließ, musste eine neue Zukunftsstrategie her. Statt sich einzuigeln, Kosten zu kappen oder gar eine Verkleinerung der Firma ins Auge zu fassen, beschloss Waterjet stattdessen, sämtliche Reserven in ein Entwicklungsprojekt zu stecken. Damit sollte eine eigene Linie neuartiger Wasserstrahlschneidanlagen entwickelt werden, die um den Faktor 10 genauer sein sollten als die bisher am Markt angebotene Technologie. Denn: Zu lange hatte sich Walter Maurer darüber geärgert, dass gerade die besonders lukrativen Anfragen nicht ausgeführt werden konnten, weil die geforderten Genauigkeiten mit den vorhandenen Anlagen nicht erreichbar waren.

Kleiner, leichter und präziser.

„In der Industrie gibt es einen langfristigen Trend zu Lösungen, die kleiner und leichter sind und weniger Material und Ressourcen benötigen als bisher“, erläutert Maurer. Naturgemäß steigen dadurch auch die Präzisionsanforderungen bei der Bearbeitung. Das gilt für so gut wie alle Bearbeitungsverfahren und damit auch für das Wasserstrahlschneiden, das bevorzugt bei empfindlichen Werkstoffen wie Edelstählen, Titan, Keramiken, Kunststoffen, Glas, Stein oder Holz zum Einsatz kommt. Die bisherigen Anlagen, die zumeist mit Düsendurchmessern von 0,8 mm arbeiten, wurden vor allem mit Blick auf möglichst hohe Schneidleistung entwickelt. Die damit hergestellten Teile erreichen daher in der Regel lediglich Maßtoleranzen in der Größenordnung von ± 0,1 mm. Waterjet begann in dieser Stunde Null mit einer CNC-gesteuerten Achsmechanik, deren Wegmesssystem eine Auflösung von ± 6 µm hatte, und experimentierte darauf mit feineren Düsendurchmessern von 0,5 bis 0,17 mm.

Eine sehr komplexe Prozesskette.

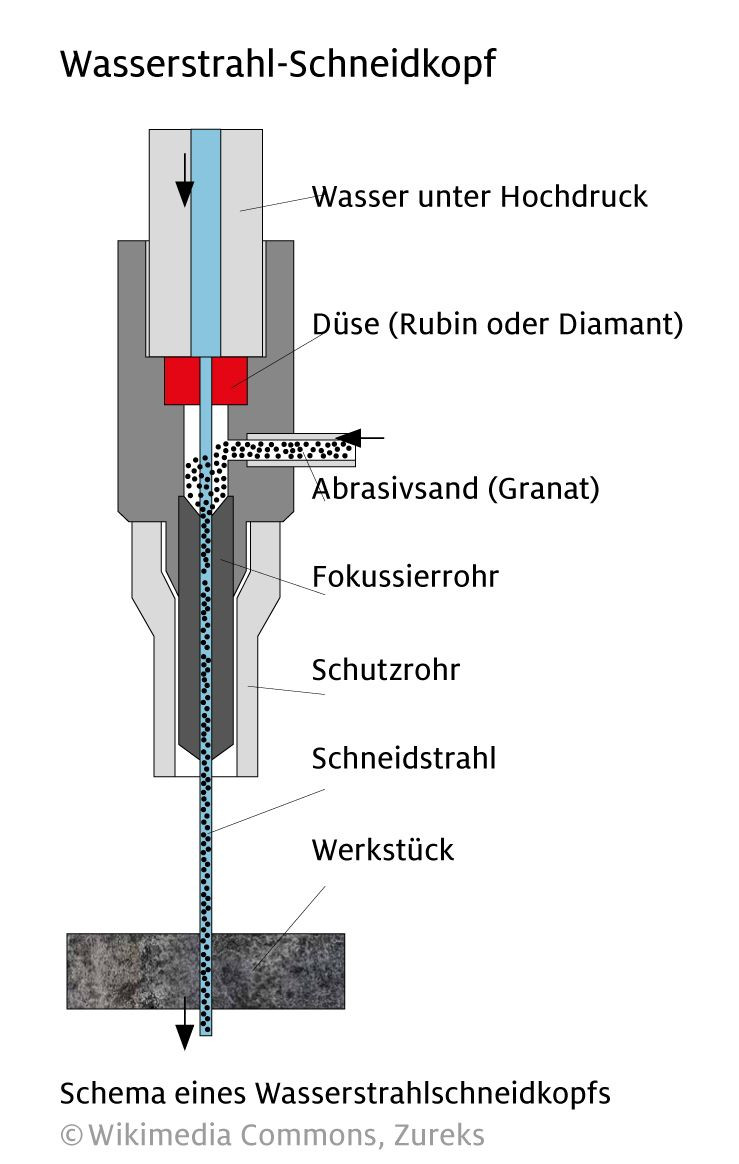

„Wir kamen dann recht schnell dahinter, dass es bei weitem nicht ausreichte, einfach nur die Abmessungen des Strahls nach unten und Weggenauigkeiten der Maschine nach oben zu trimmen“, verrät er. Das Wasserstrahlschneiden ist ein komplexer Prozess, in dem Fluiddynamik, Mechanik, Mineralogie und pneumatische sowie mechanische Fördertechnik auf sehr vielfältige Weise zusammenwirken. Entscheidend ist hierbei das Strömungsverhalten des Strahls nach dem Passieren der Austrittsdüse, wenn er in der Mischkammer und danach im Fokussierrohr die zugeführten Schneidstoffpartikel aufnimmt und in Richtung Werkstück beschleunigt.

Eine wichtige Rolle spielen die Größe der Mineralpartikel sowie ihre Form. Dabei gilt, dass sie umso wirksamer schneiden, je eckiger und scharfkantiger sie sind. Weiteres Kriterium ist ihre Verteilung im Strahl: Hohe Schneidleistung wird am besten erreicht, wenn die Partikel in der Mitte des Wasserstrahls beschleunigt werden. Werden sie dagegen eher am Umfang des Strahls mitgerissen, dann bilden sie den Durchmesser des Fokussierrohrs auf dem Werkstück besser ab. Das verringert zwar geringfügig die Schneidleistung, erhöht aber im Gegenzug die Kantenschärfe, wobei auch die Rauigkeit der Trennfläche verringert wird.

Aktueller Stand der Technik.

„In die Erforschung dieser Zusammenhänge haben wir zusammen mit universitären Partnern sehr viel Zeit, Geld und Mühen investiert“, so Maurer. Die aktuell vierte Generation (F4) der selbst entwickelten Wasserstrahlschneidmaschinen basiert auf einem Maschinengestell, dessen Achsen eine Positionsgenauigkeit von ± 0,5 µm erreichen. Der ebenfalls mehrfach überarbeitete Strahlkopf kann je nach Randbedingungen bei einem Durchmesser von 0,2 mm eine radiale Genauigkeit des Strahldurchmessers von bis zu ± 1,5 µm erreichen, so dass die nominelle Endgenauigkeit bis zu ± 2 µm betragen kann. Je nach Material und Schnittbreite sind Schnittflächenrauheiten bis herab zu Ra 0,5 µm erreichbar. Damit konnte das selbstgesteckte Ziel, die Genauigkeit der herkömmlichen Anlagentechnologie um den Faktor 10 zu übertreffen, erreicht werden. Eine wesentliche Rolle spielt auch die Steuerung, die selbst entwickelte Funktionalitäten wie eine Korrektur von Rundheitsabweichungen des Strahls sowie eine Kontrollmöglichkeit für den Strahlmitteldurchsatz beinhaltet.

„Mit unseren Maschinen ist das Mikro-Wasserstrahlschneiden mit Genauigkeiten bis 10 µm bei Schlitzbreiten bis herab zu 0,2 mm sicher beherrschbar“, weiß Maurer. Aufgrund der zahlreichen Parameter und Randbedingungen erfordere das Einfahren neuer Prozesse jedoch Personal mit Erfahrung, Sorgfalt und Gewissenhaftigkeit. Deshalb legt Waterjet größten Wert auf die Bereitstellung umfassender Unterstützungsleistungen für seine Kunden, ganz unabhängig davon, ob es lediglich um Schneid-Dienstleistungen oder um den Kauf von Maschinen geht. Die Bandbreite bei der Ausführung von Schneidaufträgen reicht vom Forschungsprototyp über die Kleinserie bis zur Großserie. Falls der Kunde eine eigene Produktion aufbauen möchte, wird die erforderliche Anlage entweder als Einzelmaschine oder auf Wunsch auch mit erforderlicher Automation geliefert. Je nach Vereinbarung wird dabei auch das komplette Einfahren des Produktionsprozesses bis zur Serientauglichkeit abgedeckt. Entscheidend ist hierbei, dass man dem Kunden in jeder Situation mit dem gesamten im Hause angesammelten Know-how zur Seite steht.

Wieweit wird die Miniaturisierung noch gehen?

„Von Kunden werden wir öfters gefragt, ob bzw. wann es denn mit der Miniaturisierung des Wasserstrahlschneidens noch einen weiteren Schritt geben werde“, setzt der Experte hinzu. Selbstverständlich forsche man in dieser Richtung weiter und habe bereits entsprechende Komponenten entwickelt. Die Hürden seien allerdings hoch, da hierfür erheblich feineres Abrasivmaterial erforderlich sei. Größtes Handicap sei die dadurch deutlich geringere Abtragsrate, da die kleineren Abrasivpartikel entsprechend weniger kinetische Energie übertragen können. Ein wenig erinnere ihn dies an die Situation bei der Miniaturisierung der Laserbearbeitung. Mit sogenannten Femtosekundenlasern lassen sich wesentlich feinere Bearbeitungen durchführen als mit den heute in der Industrie üblichen Systemen, doch seien auch hier die Abtragsraten so gering, dass der Markt für entsprechende Anwendungen außerordentlich begrenzt sei. Ob und wann es einen Marktdurchbruch für eine Ultramikro-Wasserstrahlschneidtechnologie geben werde, lasse sich derzeit noch nicht abschätzen.

.jpg)