Der Mensch träumt seit jeher wie ein Vogel frei durch die Lüfte zu fliegen. Der Fluganzug „Jet Suit“ von Gravity Industries des englischen Erfinders Richard Browning kommt dieser Erfüllung sehr nahe. Der industrieller 3D-Druck von Eos trägt zu hoher Stabilität und gleichzeitig geringem Gewicht des Anzugs bei.

Gravity wurde 2017 von Richard Browning mit dem Ziel gegründet, den Menschheitstraum vom Fliegen zu verwirklichen. Der Fluganzug „Jet Suit“, dessen Technologie zum Patent angemeldet ist, soll Menschen ein einmaliges Flugerlebnis ermöglichen und damit auch den Personentransport revolutionieren. Der Anzug besteht aus additiv gefertigten Teilen, Spezialelektronik und fünf Triebwerken. Alle Komponenten werden interdisziplinär und auf Basis agiler Prozesse entwickelt. Damit ist der Anzug ein Ausdruck stetiger Innovation. Das Antriebssystem hat eine Leistung von 1.000 PS und ermöglicht Fluggeschwindigkeiten von über 70 km pro Stunde.

„Richard und sein Team gehen bis an die Grenzen des Machbaren. Als Pioniere im industriellen 3D-Druck teilen wir diesen Innovationsgeist“, bestätigt Güngör Kara, Chief Digital Officer bei Eos. Für den Fluganzug brauchte Gravity qualitativ hochwertige Bauteile mit hoher Stabilität und gleichzeitig geringem Gewicht. Ebenso sollten kontinuierliche Produktiterationen und -optimierungen ermöglicht werden. Genau hier kommt die additive Fertigung ins Spiel. Das Verfahren hat einzigartige Vorzüge, denn es kann Unternehmen zu einem neuen Denken in Konstruktion und Herstellung inspirieren. „In diesem Jahrzehnt sind echte Innovationen nur möglich, indem man Limits austestet und hinterfragt“, so Kara.

Zehn Prozent Einsparung.

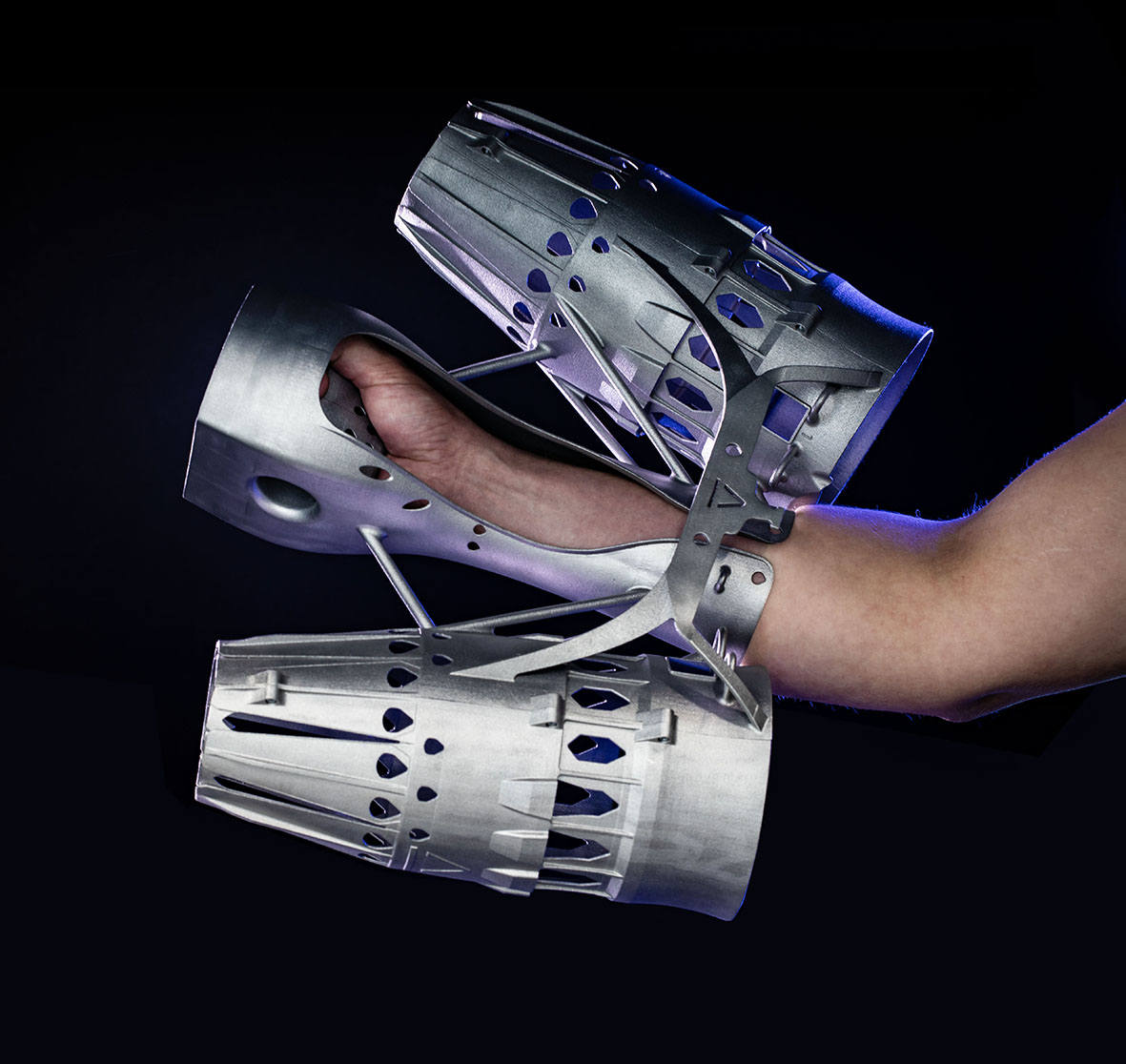

Eos und Gravity arbeiten gemeinsam an der stetigen Optimierung des Fluganzugs auf Basis von Verbesserungen der Bauteilkonstruktion und nutzen die additive Fertigung dann für die anschließende Teilefertigung. So wurden die Kabelführungen und die Gehäuse für Elektronik und Batterie mit der Eos-Polymertechnologie additiv gefertigt. Für die Armhalterungen und die Schubregelung kam die Metalltechnologie von Eos zum Einsatz. Im Verlauf des gemeinsamen Projekts konnte das Team bei der Armbefestigung durch den Umstieg von Titan auf Aluminium erhebliche Kosteneinsparungen sowie eine Gewichtsreduzierung um zehn Prozent erreichen. Da sich Konstruktionsanpassungen sehr schnell umsetzen lassen, sind Designiterationen in zügiger Abfolge möglich. Im Zuge der Konstruktionsanpassung an die Anforderungen der additiven Fertigung konnte die Anzahl der Bauteile von acht auf drei reduziert werden. Gleichzeitig konnte die Zahl der Verbindungsstücke und damit das Ausfallrisiko reduziert werden. Das neue bionische Design ermöglicht zudem eine leichte Verbindungsstruktur. All dies führt in der Summe zu einer vereinfachten Montage.

Dazu Richard Browning, Gründer von Gravity Industries und leitender Testpilot: „Als ich begann, über den Bau eines Fluganzugs nachzudenken, wurde ich inspiriert durch meine Zeit bei den Royal Marines. Hier waren wir es gewohnt, täglich an unsere Grenzen zu gehen. Für mich hat Innovation mit Mut zu tun und damit, das Undenkbare zu denken. Wir gehen heute bereits bis an die Grenzen des derzeit Möglichen und gestalten die Zukunft mit innovativen Ideen. Die additive Fertigung unterstützt uns auf dieser aufregenden Reise.“

.jpg)