Hochmoderne Fertigungsanlagen gehören schon lange zum Alltag bei Gustav Hensel, Hersteller von Elektroinstallations- und Verteilungslösungen. In der Automatisierung mit kollaborierenden Robotern (Cobots) machte der sauerländische Mittelständler hingegen unlängst seine ersten Schritte – und das erfolgreich.

„Passion for Power“ – so lautet die Devise der Gustav Hensel GmbH & Co. KG. Seit jeher ist das mittelständische Familienunternehmen mit Sitz in Lennestadt bestrebt, immer wieder neue Maßstäbe im Bereich der Installationstechnik zu setzen. Um die Produktqualität hoch zu halten und wettbewerbsfähig zu bleiben, fertigt der Betrieb nach dem Lean-Prinzip. Christoph Kaiser, Leiter der Kunststofffertigung bei Hensel, erklärt: „Wir haben den Anspruch sowohl marktführend zu sein, als auch größtenteils am heimischen Standort zu produzieren. Das geht nur, wenn wir automatisieren.“

Roboter-Einsatz zur Freisetzung von Personalkapazitäten

Bei der Herstellung von Kabelabzweigkästen fielen täglich Unmengen an Mannstunden für die Palettierung von Verpackungseinheiten an. Hier verbirgt sich Potenzial zur Optimierung, dachte sich Hensel und wurde kurze Zeit später auf einer Fachmesse auf die kollaborierenden Roboter von Universal Robots aufmerksam. Den klaren Anforderungen des Unternehmens wurden sie gerecht: Ein ständiger, direkter Zugriff auf den Palettier-Roboter sollte möglich sein und eine Kombination aus Reichweite und Traglast optimal auf die Verpackungsanlage abgestimmt werden können. Kaiser:

„Unser Ziel war es dabei, nicht die Mitarbeiter zu ersetzen, sondern vermehrt Kapazitäten für höherwertige Tätigkeiten zu schaffen.“

Gemeinsam mit dem UR-Partner Dahl Automation GmbH startete Hensel das Projekt „Erster Cobot“ im Frühjahr 2017. Aufgrund seiner Traglast von 10 kg und seiner Reichweite von 1,3 m entschied sich der Betrieb für das größte Robotermodell von Universal Robots: den UR10. „Wenn der Roboter die Verpackungseinheiten ganz nach unten auf eine Palette stellen muss, ist sein umfangreicher Arbeitsradius enorm wichtig“, so Kaiser.

Weiterhin spielte bei der Implementierung des UR10 die Abwicklung seiner Risikobeurteilung eine wichtige Rolle. Nachdem diese durch die Unterstützung von Dahl Automation erfolgreich abgeschlossen wurde, darf der Roboterarm ganz ohne Schutzumhausung in unmittelbarer Nähe seiner menschlichen Kollegen arbeiten. Grundlage hierfür sind die patentierten Sicherheitssysteme des dänischen Robotik-Pioniers. Insgesamt dauerte die Integration des UR10 bei Hensel nur wenige Tage. André Gödde, Vertriebsleiter beim UR-Partner, verrät: „Bevor wir einen Roboterarm von UR bei unseren Kunden in Betrieb nehmen, testen wir die Applikation in unserem eigenen Werk auf Herz und Nieren. So können wir schnell reagieren, falls noch Bewegungsabläufe optimiert werden müssen.“ Der Aufbau beim Kunden sei so im Durchschnitt in ein bis zwei Tagen abgewickelt.

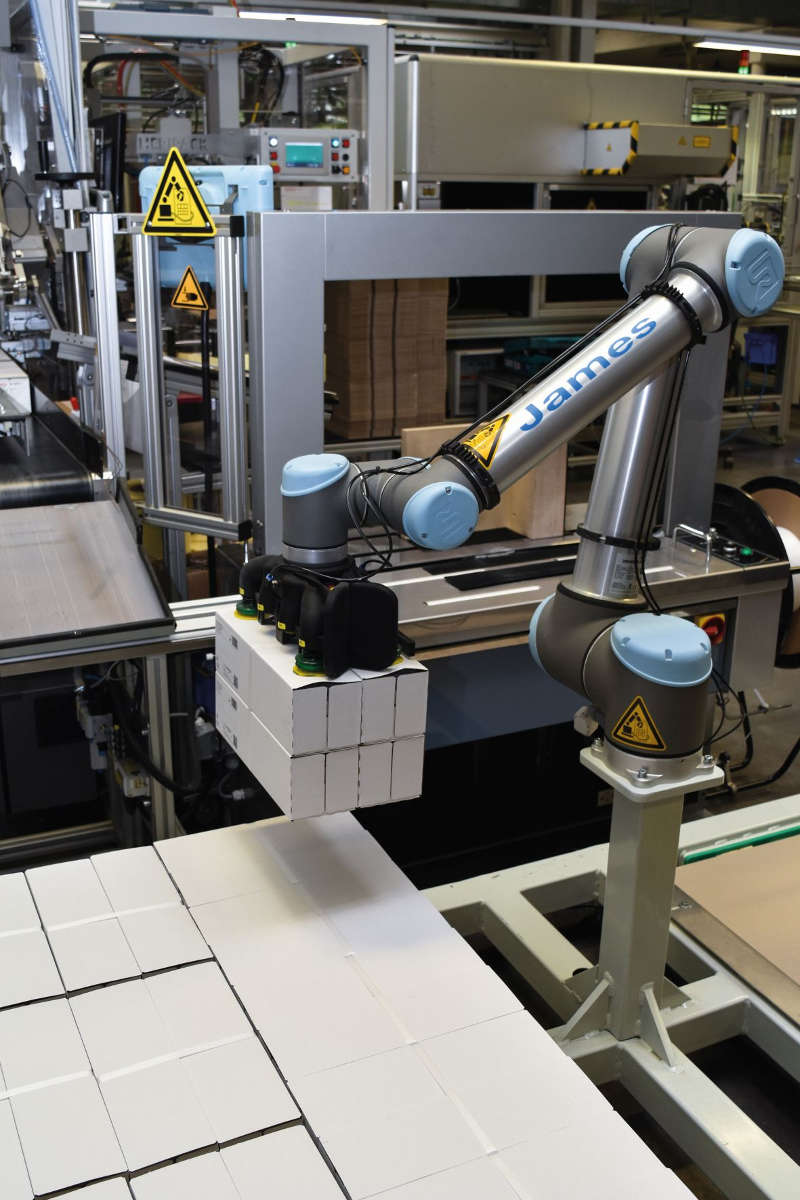

Roboter „James“ bewegt 2,5 Tonnen pro Schicht

Bei Hensel arbeitet der UR-Roboter im 2-Schicht-Betrieb als letzte Komponente in einer komplexen, vollautomatischen Anlage aus Montage- und Verpackungsmaschinen zur Herstellung von Kabelabzweigkästen. Pro 8-Stunden-Schicht palettiert er ausgestattet mit einem individuell von Dahl Automation angefertigten Sauggreifer circa 1.200 Verpackungseinheiten. Dafür stellt die Anlage dem Roboterarm die verpackten Produkte zu jeweils zwei Kartons bereit.

In einem ersten Schritt greift der UR10 die beiden Pakete und setzt sie in eine Umreifungsmaschine. Nachdem er dort ein weiteres Paketpaar zur Bündelung in eine Vierereinheit abgestellt hat, umreift die Maschine diese. Im Anschluss stapelt der Roboterarm die Kartonbündel auf einer Euro-Palette ab. „Knapp 10 kg hebt der UR10 bei diesem letzten Vorgang, womit wir seine Traglast voll ausnutzen“, erläutert Kaiser. Zur weiteren Effizienzsteigerung stellt Hensel dem UR-Roboter gleich zwei Euro-Paletten bereit. Ist eine davon voll, stapelt der UR10 automatisch an dem anderen Palettenplatz weiter. Kaiser zeigt sich zufrieden: „Der Mitarbeiter muss dann nur noch die volle Euro-Palette rausfahren, eine nächste für den UR-Roboter bereitstellen und weiter geht’s. Damit gelingt uns insgesamt eine perfekte Auslastung der Applikation.“

Weiterhin lässt sich der Roboterarm in unter drei Minuten mit nur wenigen Klicks für verschiedene Paketgrößen der Anlage umprogrammieren. So bewegt er je nach Bedarf vier unterschiedliche Kartongrößen.

Programmierung kinderleicht lernen

Wird ein Arbeitsplatz im Familienbetrieb neu konzipiert, wird die Belegschaft von Anfang an einbezogen – so auch beim Cobot-Projekt. Zunächst absolvierten zwei Fertigungsmitarbeiter im visuellen Klassenzimmer die UR Academy – eine Online-Schulung, die grundlegende Kenntnisse zur Roboterprogrammierung interaktiv vermittelt. Tiefergehendes Robotik-Know-how brachte Dahl Automation den Anwendern dann in einer weiteren Tagesschulung bei. Im Produktionsalltag selbst interagieren zwei Schichtarbeiter bei Hensel unmittelbar mit James – darunter Lydia Reichling: „Unsere tägliche Arbeit ist körperlich deutlich leichter, allerdings auch durch moderne Fertigungsmethoden wie die Automatisierung anspruchsvoller geworden. Das gefällt mir sehr.“

www.universal-robots.com/de/

www.dahl-automation.de

www.hensel-electric.de