Wie hart die Anforderungen an die Robotik beim Be- und Entladen von Werkzeugmaschinen tatsächlich sind, zeigt ein Einsatzbeispiel bei dem renommierten Nutzfahrzeugzulieferer Klubert + Schmidt. Nur mit einem robusten und zuverlässigen Stäubli-Roboter ließ sich dort eine Drehmaschine dauerhaft prozesssicher automatisieren.

Die Klubert + Schmidt GmbH versteht sich als kompetenter Entwicklungspartner und zuverlässiger Serienlieferant von Abgasklappen und Abgasrückführventilen. Das Familienunternehmen produziert die Abgasklappen, die auch als Auspuffklappenbremse oder Motorstaubremse bekannt sind, für nahezu alle renommierten Nutzfahrzeughersteller. Da ein drittes unabhängiges Bremssystem in Deutschland für Busse über 5,5t und LKW über 9,0t zulässiger Gesamtmasse vorgeschrieben ist, erfreuen sich diese Komponenten großer Beliebtheit.

Durch das Verschließen der Abgasleitung über ein Drosselventil bei gleichzeitiger Einstellung der Kraftstoffzufuhr wird ein Rückstaudruck im Motor verursacht, der bis zu 85 Prozent der erforderlichen Bremsleistung erbringt und den Bremsenverschleiß signifikant verringert. Moderne Abgasklappen dienen auch der schnelleren Erwärmung des Motors mit positiven Effekten auf Verbrauch und Emissionsverhalten.

Die Fertigung der Bremssysteme am Standort Pottenstein in der idyllischen Fränkischen Schweiz ist von einer hohen Fertigungstiefe und dem Streben nach maximaler Qualität gekennzeichnet. Selbstverständlich erfolgt auch die Herstellung der Drosselklappen, einem zentralen Bauteil der Motorstaubremse, in Eigenregie auf modernen Bearbeitungszentren.

Komplettbearbeitung im Drei-Schicht-Betrieb

Auf einem einzigen Bearbeitungszentrum entstehen monatlich rund 12.000 Drosselklappen. Die Vielzahl an Varianten ist beeindruckend und umfasst Durchmesser von 27 bis 130 Millimetern. Der Knackpunkt dabei: Die Drosselklappen kommen als Rohteil an und verlassen komplett bearbeitet die Maschine. Weshalb der Automatisierung dabei eine Schlüsselrolle zukommt, erklärt Gerhard Steinhäußer, stellvertretender Fertigungsleiter bei K+S:„Die Produktion der Drosselklappen läuft praktisch rund um die Uhr. Deshalb ist eine absolut zuverlässige Automatisierungslösung dieser Maschinen für uns ein Muss. Steht der Roboter, steht zwangsläufig auch die komplette Maschine.“

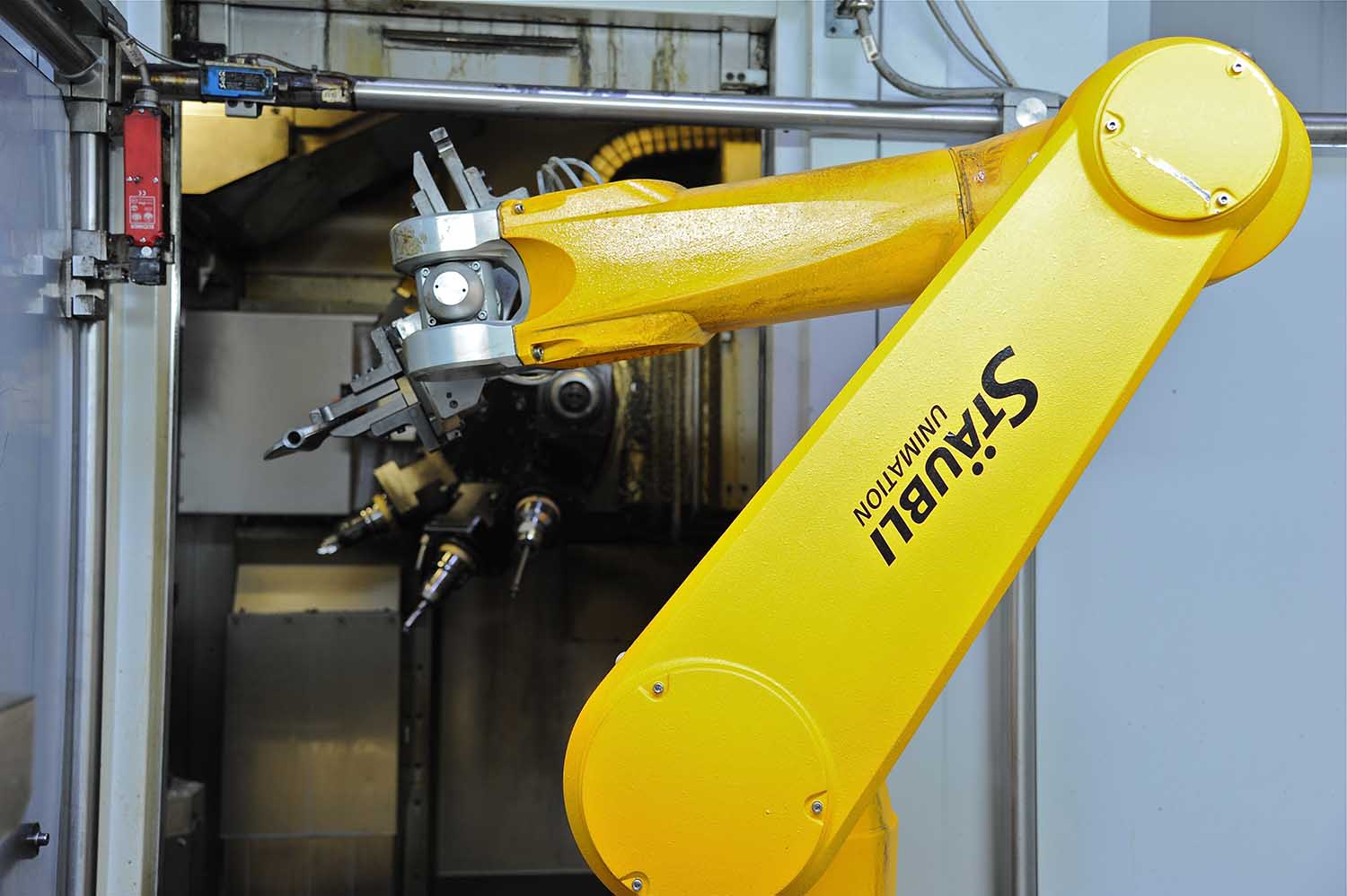

Der Blick auf die Abläufe an der vollautomatisierten Werkzeugmaschine offenbart die Fülle von Arbeitsinhalten sowie die Logistik der Komplettbearbeitung. An die fünfachsige Drehmaschine hat der Hersteller eine Roboterzelle angedockt, die nicht nur das Be- und Entladen der Maschine, sondern auch alle nachgelagerten Arbeiten übernimmt. Hier kommt seit knapp zwei Jahren ein Stäubli Sechsachser des Typs TX90L zum Einsatz. Dank des überaus robusten Präzisionsroboters läuft die Automation seither störungsfrei.

Der Ablauf der automatisierten Komplettbearbeitung folgt einem ausgeklügelten Schema: Die Rohteile werden in variantenspezifischen Chargen von mehreren Hundert Rohteilen an der Anlage aufgegeben. Anschließend startet der Bediener die Anlage auf Knopfdruck, woraufhin ein mit Rohteilen bestücktes Blech in die Zelle einfährt.

Der Stäubli Roboter holt mit Greifer 1 ein unbearbeitetes Teil, fährt in die Maschine ein, entnimmt mit Greifer 2 das spanend bearbeitete Teil aus der Aufnahme der Maschine und legt das Rohteil ein. Bei bestimmten Drosselklappenvarianten steuert der TX90L vor dem Einlegen des Rohteils noch eine Bohrstation an, an der Zentrierbohrungen für die Aufnahme in der Werkzeugmaschine ausgeführt werden.

Stäubli Roboter trotzt schwierigen Einsatzbedingungen

Für das Be- und Entladen muss sich der Stäubli TX90L weit in den Arbeitsraum des Bearbeitungszentrums vorwagen. Ein Unterfangen, das nicht nur eine respektable Reichweite des Roboters voraussetzt, sondern auch unter sehr beengten Platzverhältnissen mit Kollisionsgefahren abläuft. Hier macht sich die kompakte Bauform des Sechsachsers bezahlt. Der TX90L punktet bei den Fahrten im Maschineninneren mit vorbildlicher Präzision und erledigt seine Aufgaben schnell und punktgenau.

Aber es ist ein anderer Aspekt, den man bei Klubert + Schmidt besonders schätzt, wie Gerhard Steinhäußer erklärt: „Gerade an diesem Bearbeitungszentrum, an dem jetzt der Stäubli TX90L seit knapp zwei Jahren mit höchster Zuverlässigkeit seinen Dienst versieht, gab es mit der vorhergehenden Automatisierungslösung Schwierigkeiten. Aggressive Medien wie Kühlschmierstoffe zwangen den Roboter eines anderen Herstellers gelegentlich in die Knie. Erst seit wir die Stäubli Maschine einsetzen, läuft die Automation rund.“

Der nicht zu vermeidende Kontakt mit Spänen, Metallabrieb, Kühlschmierstoffen und sonstigen aggressiven Medien macht vielen Robotern zu schaffen. Sechsachser, die mit diesen Bedingungen fertig werden wollen, müssen konstruktiv dafür ausgelegt sein. Stäubli Roboter der TX-Baureihe punkten hier mit ihrer voll gekapselten Bauweise sowie mit einer aufwändigen Handgelenkskonstruktion, die das Eindringen von Schmutz, Staub, Flüssigkeiten und Spänen sicher verhindert. Mit dem Stäubli Roboter wurde auch die Automatisierung der Bearbeitungsmaschine bei Klubert + Schmidt zur prozesssicheren Lösung.

Breites Aufgabenspektrum für den Roboter

Aber mit dem bloßen Be- und Entladen der Werkzeugmaschine wäre der TX90L längst nicht ausgelastet, weshalb er auch für die anschließende Komplettbearbeitung der Drosselklappen verantwortlich zeichnet. Zeitkritisch sind diese Arbeiten allerdings nicht, wie Georg Neuner, Maschinenbediener und Programmierer bei K+S weiß: „Bei allen Varianten dauert die spangebende Bearbeitung in der Werkzeugmaschine deutlich länger als die Handhabung und die nach gelagerten Arbeiten, die vom Roboter auszuführen sind. Wichtig ist vielmehr, dass der Roboter sein Aufgabenspektrum mit absoluter Zuverlässigkeit erfüllt.“

Zu den vom Roboter auszuführenden Arbeiten gehört je nach Drosselklappenvariante das Anfahren bestimmter Stationen, an denen die Komplettbearbeitung stattfindet. Das Aufgabenspektrum des Stäubli Sechsachser besteht dabei im Wesentlichen aus den Kerntätigkeiten Reinigen und Polieren. Hinzu kommen Fahrten zu Stationen, an denen sensorische Abfragen einen sicheren Anlagenbetrieb gewährleisten. Am Ende steht das Ablegen der fertig bearbeiteten Drosselklappen auf der Palette.

Dank der Roboterautomation lässt sich ein teilautonomer Betrieb der Anlage über mehrere Stunden hinweg realisieren. Das Streben des fränkischen Unternehmens nach maximaler Qualität schränkt diese Autonomie allerdings etwas ein. Warum, erklärt Gerhard Steinhäußer: „Wir führen in engen Abständen Qualitätskontrollen durch, bei denen die Drosselklappen Sichtprüfungen unterzogen werden. Mehrmals pro Schicht werden zudem Teile entnommen, die im Messraum genauestens geprüft werden. So stellen wir nahezu hundertprozentige Qualität sicher, können die Anlage aber in mannlosen Schichten nicht unkontrolliert produzieren lassen.“

Alles in allem erschließt die Automatisierungslösung dem 240 Mann starken Familienbetrieb eine ganze Reihe von Vorteilen: Das fängt bei der Reduzierung der Nebenzeiten durch schnelle, vollautomatische Be- und Entladung der Maschinen an, reicht über die Minimierung von Maschinenstillstandzeiten und endet bei der Komplettbearbeitung in perfekter Qualität durch den Stäubli-Roboter während der Bearbeitungszeit der NC-Maschine.

.jpg)