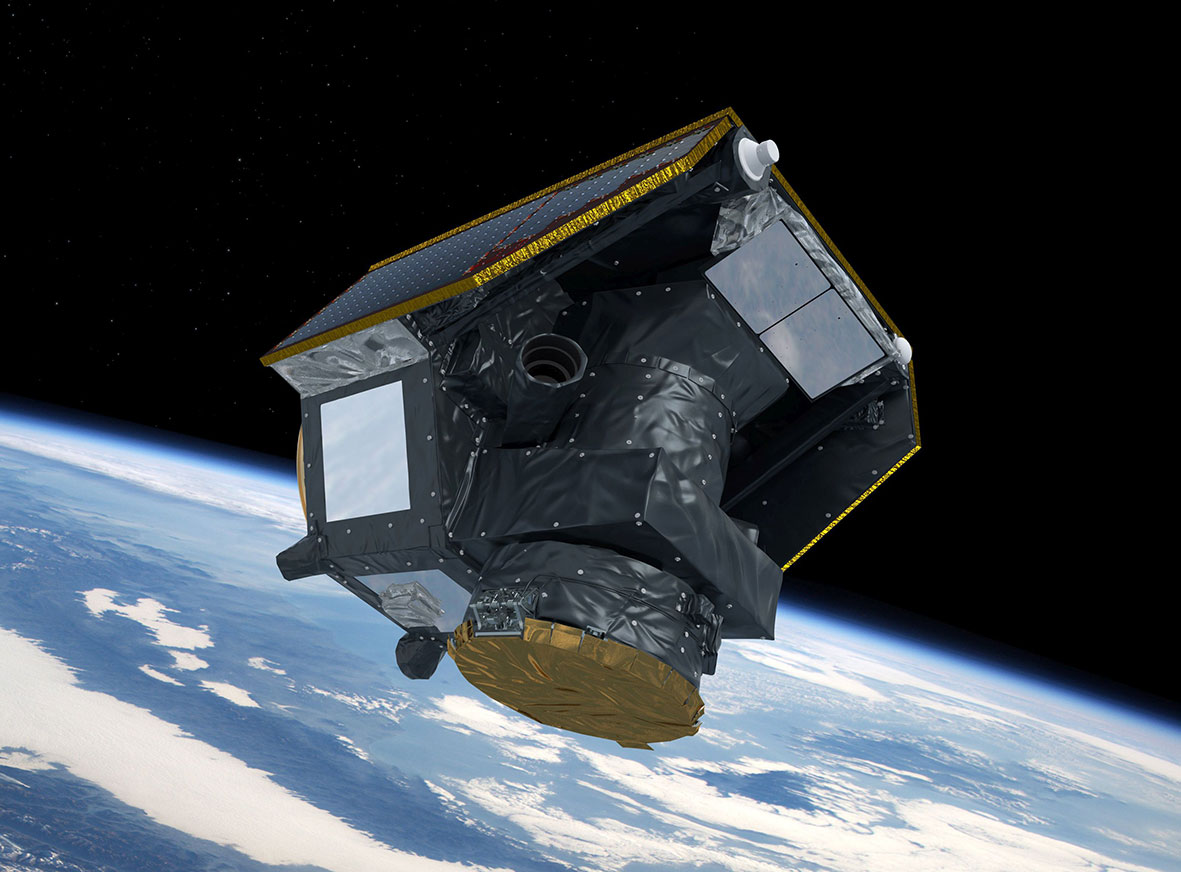

Das schweizer Ingenieurbüro Almatech entwickelt Komponenten für die Verwendung in rauen Umgebungen, nicht zuletzt für Raumfahrzeuge wie diesen Satelliten der ESA, der Exoplaneten sucht. Dafür nutzt Almatech Lösung von Siemens PLM Software für das Optimieren einzigartiger Hochleistungs-Leichtbaukomponenten.

Während ihrer meist mehrjährigen Weltraummissionen sind Satelliten extremen Bedingungen ausgesetzt. Zu diesen gehören Temperaturen von -160 °C bis über 350 °C und Beschleunigungskräfte von mehreren g sowie eine hohe Belastung durch verschiedene Strahlungen. Zugleich fehlen Gravitationseffekte wie die thermische Konvektion. Das verlangt von den Instrumenten an Bord und von deren Halterungen höchste Präzision und Zuverlässigkeit. „Trotz ihres minimierten Gewichtes müssen ihre Stabilität und Funktion mehrere Jahre lang gewährleistet bleiben, und das ohne jede Wartung oder Reinigung“, sagt Dr. Luc Blecha, technischer Leiter von Almatech. Die 25 Wissenschaftler und Ingenieure des in Lausanne ansässigen Unternehmens entwickeln Leichtbaukonstruktionen und mechanische Lösungen für außergewöhnliche Anforderungen an Präzision und Zuverlässigkeit unter rauen Umgebungsbedingungen. Almatech ist häufig an der Entwicklung von Komponenten für Raumfahrtprogramme der europäischen Weltraumorganisation Esa beteiligt.

Tragende Teile für den Weltraum.

Seit Herbst 2019 wird der Characterising Exoplanet Satellite (Cheops) helle Sterne beobachten, um die Planeten kreisen. Mit einem Photometer an seinem Teleskop misst der Satellit die von einem vorbeiziehenden Planeten verursachte Dämpfung des Sternenlichtes. Er liefert der Wissenschaft die für die Größenbestimmung erforderlichen, hochgenauen Transit-Muster kleiner Planeten. Diese Daten ermöglichen wichtige Erkenntnisse über Entstehung und Entwicklungsgeschichte von Planeten.

Innerhalb des unter schweizerischer Führung stehenden Cheops-Projektes zeichnete Almatech für Konstruktion und Produktion aller Strukturteile verantwortlich. Dazu gehörten die röhrenförmige Hauptstruktur aus kohlenstofffaserverstärktem Kunststoff (CFK) sowie Titanklammern und die Verbindungsstücke zur Aufnahme der Primär- und Sekundärspiegel. Da diese während des Fluges nicht eingestellt werden können, muss ihre Abstützung steif sein und trotz der großen Temperaturunterschiede im All stabil bleiben.

BepiColombo, eine gemeinsame europäisch-japanische Mission zum Merkur, ist bereits seit Oktober 2018 auf dem Weg zu unserem inneren Nachbarn. Er wird Ende 2025 den am wenigsten erforschten Planeten in unserem Sonnensystem zu umkreisen beginnen. Zur Mission gehören zwei Raumflugkörper, der Mercury Planetary Orbiter (MPO) und der Mercury Magnetospheric Orbiter (MMO). Während seines einjährigen Einsatzes zum Sammeln von Daten über unseren Nachbarplaneten wird der MPO Temperaturen von über 350 °C ausgesetzt sein.

Almatech konstruierte und optimierte ein Schutzschild, das den MPO davor bewahrt, auf mehr als 270 °C aufzuheizen. Es schützt zudem den Laser-Sensor eines eingebauten Höhenmessers vor direkter Sonneneinstrahlung. Zu den Komponenten gehörte ein sehr feiner Aluminiumspiegel zur Ablenkung der Sonnenstrahlen.

Forschungszwecke und Technik.

Eine Gemeinschaftsmission der Esa mit der United States’ National Aeronautics and Space Administration (Nasa) zur Erforschung der Sonne und ihrer äußeren Atmosphäre ist der Solar-Orbiter. Die 2019 gestartete Raumsonde wird Atmosphäre der Sonne beobachten und diese Beobachtungen mit Messungen in der Umgebung des Orbiters vergleichen. Mittels eines Spektrometers (Spectral Imaging of the Coronal Environment; Spice) im Solar-Orbiter, der sowohl die Sonnenscheibe als auch die Korona beobachtet, werden die Eigenschaften des Plasmas auf der Sonne und in ihrem Umfeld bestimmt. Für dieses Instrument konstruierte Almatech einen Schlitzveränderungs-Mechanismus. Dieser bewegt die Blende, indem er Teile verbiegt, statt sie entlang einer Führungsschiene zu verschieben.

Den digitalen Zwilling immer wieder prüfen.

Bei vielen Teilen besteht die Aufgabe von Almatech darin, bestehende Konstruktionen zu optimieren. So mussten beispielsweise Komplexität und Gewicht der Teleskopstruktur von Cheops reduziert werden, und das ohne Abstriche bei der Festigkeit. „Da alle unsere Komponenten Einzelstücke sind und viele Jahre lang ohne Wartung oder Reinigung funktionieren müssen, dauert die Entwicklung länger als bei Konstruktionen für irdische Anwendungen“, erklärt Blecha. „Trotz gegebener Geometrie des Schutzschildes für BepiColombo dauerte es vier Jahre bis zum finalen Ergebnis.“ Ähnlich lange dauerte die Entwicklung des Schlitzveränderungs-Mechanismus für den Solar-Orbiter. In diesem Fall erledigte Almatech die gesamte Entwicklungsaufgabe, von der ersten Idee bis zur fertigen Baugruppe.

Hauptursache für diese sehr langen Entwicklungszyklen ist eine enorme Anzahl an Tests, durchgeführt zum Nachweis, dass die Komponenten über ihren gesamten Lebenszyklus in allen erdenklichen Situationen sämtliche Anforderungen erfüllen. Zusätzlich werden mehrere physikalische Prototypen angefertigt und getestet, die große Masse an Tests führt Almatech jedoch am digitalen Zwilling der zu überprüfenden Komponente in der virtuellen Welt durch. Dazu simulieren die Entwickler mit der Software Femap von Siemens PLM Software in Verbindung mit dem Solver Nastran bereits ab frühen Phasen der Produktentwicklung das Verhalten der raumfahrttauglichen Baugruppen. „Die verschiedenen Modellanalysen liefern Kunden und Behörden den Beweis, dass die Funktion der komplexen Geräte unter den angenommenen Bedingungen gewährleistet ist“, führt Blecha abschließend aus. „Zudem unterstützen sie unsere Bemühungen, ohne Abstriche bei der Stabilität die Masse zu reduzieren.“

Nastran ist ein in Bezug auf Geschwindigkeit, Genauigkeit, Zuverlässigkeit und Skalierbarkeit führender Solver für Strukturanalysen nach der Finite Elemente Methode (FEM). Die Software enthält leistungsfähige Lösungen für lineare und nichtlineare Strukturanalysen, dynamisches Verhalten, Akustik, Rotordynamik und lineare Probleme, Wärmeausbreitung, Design-Optimierung, Akustik, Aeroelastik, thermische Analysen und Optimierung.