Mit der neuen Drehgeber-Baureihe ECI 4000/EBI 4000 in Hohlwellen-Ausführung ergänzt Heidenhain sein bestehendes Programm induktiver Positionsmessgeräte. Die neuen Varianten sin d modulare Geräte ohne Eigenlagerung mit einer Hohlwellenabmessung von 90 mm. Sie können die bisher üblichen Zahnriemenantriebe zur Ankopplung eines Motor-Feedbacksystems an Torque-Motoren ersetzen. Mit weniger Komponenten schaffen die neuen Drehgeber dabei einen Zugewinn an Lei1stung.

Produktivitätssteigerungen sind außer vom fortschreitenden Automatisierungsgrad einer Fertigungsanlage ganz wesentlich von dynamischen und hocheffizienten Antriebssystemen abhängig. Zudem müssen die Anlagen- und Maschinenkonzepte zuverlässig, umwelt- und ressourcenschonend sein, um am Markt zu bestehen. Der Schlüssel zur Erfüllung dieser Anforderungen ist die elektrische Antriebstechnik. Sie verrichtet ihren Dienst geräusch-, verschleiß- und meist wartungsarm mit nur geringen Leistungsverlusten.

Besonders der elektrische Direktantrieb mittels Torque-Motor gewinnt an Bedeutung, da er ohne zusätzliche mechanische Übertragungsglieder im Antriebsstrang auskommt. Aufgrund seiner Leistungsdichte und Dynamik ist er aber auch oft unabdingbar, um den nötigen Produktionsdurchsatz zu erzielen. Dafür ist allerdings ein abgestimmtes und leistungsfähiges Paket erforderlich, das aus einem Antriebsverstärker als Regelgerät, einer Antriebseinheit und einem Positionsmessgerät als Motor-Feedbacksystem besteht. Für diese Applikationen hat Heidenhain mit den Hohlwellen-Drehgebern ECI 4000 und EBI 4000 neue, leistungsfähige Positionsmessgeräte entwickelt. Sie setzen neue Maßstäbe in der erreichbaren Regeldynamik, der Zuverlässigkeit sowie der Funktionalität. Damit eröffnen sie auch neue Einsatzmöglichkeiten für induktive Drehgeber.

Ersatz für Zahnriemenantriebe.

Die neuen induktiven Hohlwellen-Drehgeber können beispielsweise die bisher üblichen Zahnriemenantriebe zur Ankopplung eines Motor-Feedbacksystems an Torque-Motoren ersetzen. Gleichzeitig sorgen sie für einen Leistungszuwachs. Denn außer dem Wegfall zahlreicher Komponenten ermöglichen die neuen, direkt anzubauenden Hohlwellen-Drehgeber einen garantiert verschleißfreien Betrieb. Die zu erwartende Zunahme der Regelbandbreite sorgt für einen signifikanten Dynamikgewinn. Darüber hinaus eignen sich die neuen Drehgeber für weitere Messaufgaben an Motoren, Antriebsmodulen und Maschinenkomponenten, die nach einer entsprechenden Hohlwelle des Messgeräts verlangen.

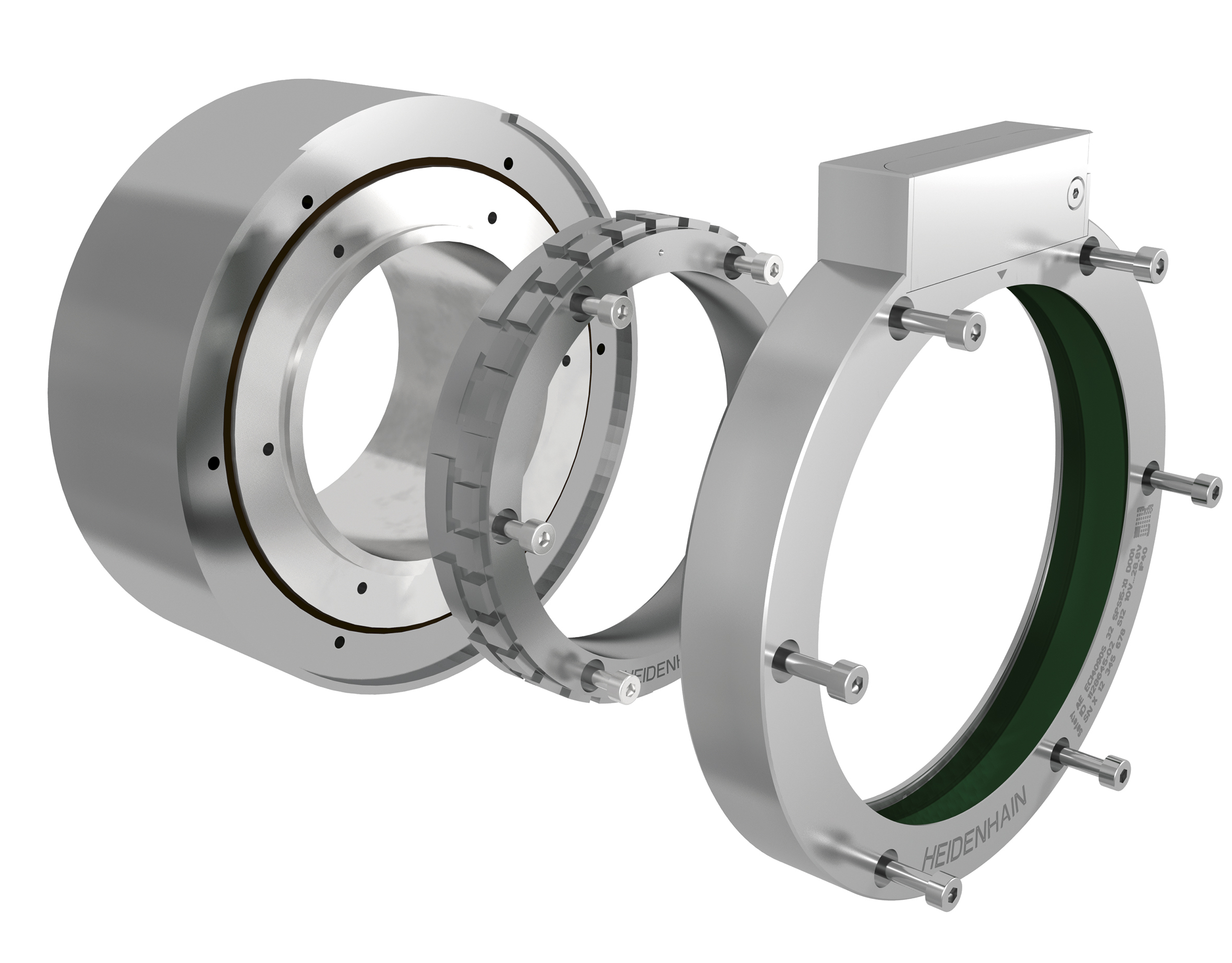

Die Singleturn-Ausführung ECI 4000 weist eine Auflösung von 20 Bit auf. Alternativ bietet Heidenhain unter der Gerätebezeichnung EBI 4000 auch eine Multiturn-Variante an, die über eine Umdrehungszähleroption mit einer Auflösung von 16 Bit verfügt und durch eine externe Batterie gepuffert wird. Die neuen Baureihen bestehen aus Abtasteinheit und Teilungstrommel. Bei nur 20 mm Bauhöhe bieten sie herausragende Geräte-Eigenschaften.

Rundumabtastung mit hoher Positionsgenauigkeit.

Die Abtastung ist als sogenannte Rundumabtastung ausgeführt. Dabei ist die komplette Teilungsstruktur der Teilungstrommel (Rotor) mit dem zugehörigen Abtastband der Abtasteinheit (Stator) an der Gewinnung des Positionssignals beteiligt. Auf diese Weise wertet der Drehgeber zwei inkrementelle Abtastspuren unterschiedlicher Periodizität aus. Dieses Abtastprinzip wirkt sich äußerst positiv auf die Anbautoleranzen und die Positionsgenauigkeit aus.

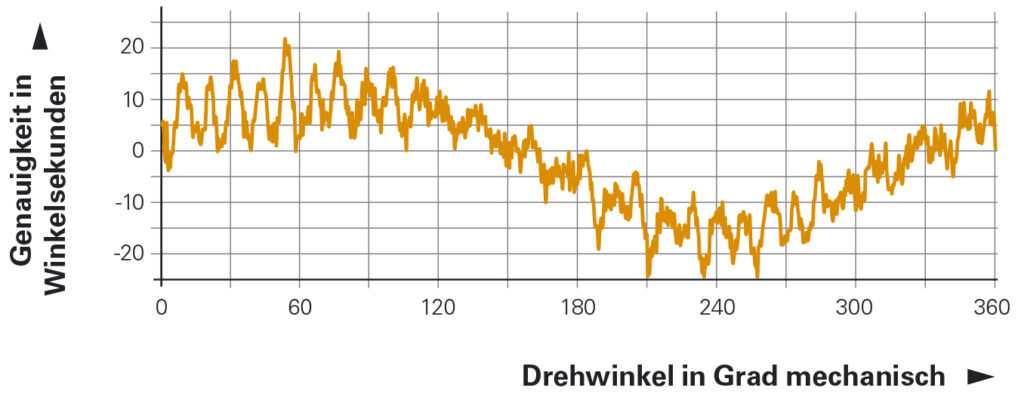

Die Kompensation von Positionsabweichungen, wie sie bei einem Versatz des Drehpunkts der Antriebswelle entstehen, erfolgt prinzipbedingt weitestgehend über die Rundumabtastung. Diese besondere Eigenschaft steht über den gesamten Geschwindigkeitsbereich bis 6.000 min-1 zur Verfügung. Die Messkurve (siehe Grafik) zeigt einen typischen Genauigkeitsverlauf bei einer Rundlaufabweichung der Antriebswelle von 0,2 mm und ansonsten idealen Anbaubedingungen. Bei Drehgebern mit einer radial angeordneten, singulären Abtaststelle ist unter identischen Bedingungen die Messunsicherheit aufgrund der geometrischen Gesetzmäßigkeiten deutlich erhöht.

Einfacher Anschluss, sichere Datenübertragung.

Die neuen induktiven Drehgeber ECI 4000 und EBI 4000 sind mit der digitalen EnDat 2.2-Schnittstelle ausgestattet. Der Versorgungsspannungsbereich beträgt +3,6 Volt bis +14 Volt. Der Anschluss erfolgt Heidenhain-typisch mittels steckbarer Ausgangskabel. Zusätzlich zur störsicheren Übertragung unterstützt die EnDat 2.2-Schnittstelle auch noch weitere gerätespezifische Funktionalitäten. Die Übertragung der Daten eines geräte-internen und eines externen Temperatursensors gehört genauso dazu wie die Bereitstellung der normierten Bewertungszahlen für die Signaldiagnose. Die Ausgabe dieser Betriebsparameter im geschlossenen Regelkreis erlaubt eine permanente Zustandsüberwachung des Messgeräts. Zusätzliche Anschlussmöglichkeiten bietet die für die Singleturn-Variante optional lieferbare Drive-Cliq-Schnittstelle.

Für die Geräte ist eine Zertifizierung für SIL 2-Applikationen entsprechend EN 61508 in Planung. Sie dokumentiert die sichere Übertragung der Singleturn-Positionsinformation. Mit entsprechenden Zusatzmaßnahmen, die in der Folge-Elektronik getroffen werden können, kann der Sicherheitslevel für die EnDat 2.2-Geräte dann auch auf SIL 3 gehoben werden. Die relevanten Fehlerausschlusskriterien für eine sichere mechanische Ankopplung sind selbstverständlich Bestandteil der Zertifizierung.

Zur Grundkonzeption der Geräte gehören ihre Montagefreundlichkeit und die applikationsgerechte Auslegung zur Integration in Motoren und Maschinen. Unter anderem erfüllen sie dafür die Schutzart IP40. Die Drehgeber sind mit einem äußeren und einem inneren Zentrierdurchmesser an der Abtasteinheit beziehungsweise Teilungstrommel ausgestattet. Dadurch lassen sie sich schnell und ohne zusätzliche Justage- oder Prüftools

montieren und in Betrieb nehmen. Ein applikationsbedingter axialer Versatz der Teilungstrommel zur Abtasteinheit wird im Bereich von ±1,5 mm toleriert. Ähnlich großzügig ist die maximale Rundlauftoleranz der Antriebswelle mit 0,2 mm bemessen. Der Arbeitstemperaturbereich reicht bei den Geräten mit EnDat 2.2-Schnittstelle bis zu +115 °C. Er unterstützt zusammen mit der Vibrationsbeständigkeit von 400 m/s² für den Stator und 600 m/s² für den Rotor nach EN 60068-2-6 die Anwendung als Motor-Feedbacksystem. Damit ist eine hohe Robustheit gewährleistet – insbesondere wenn der Motor extrem leistungsorientiert ausgelegt ist.

.jpg)