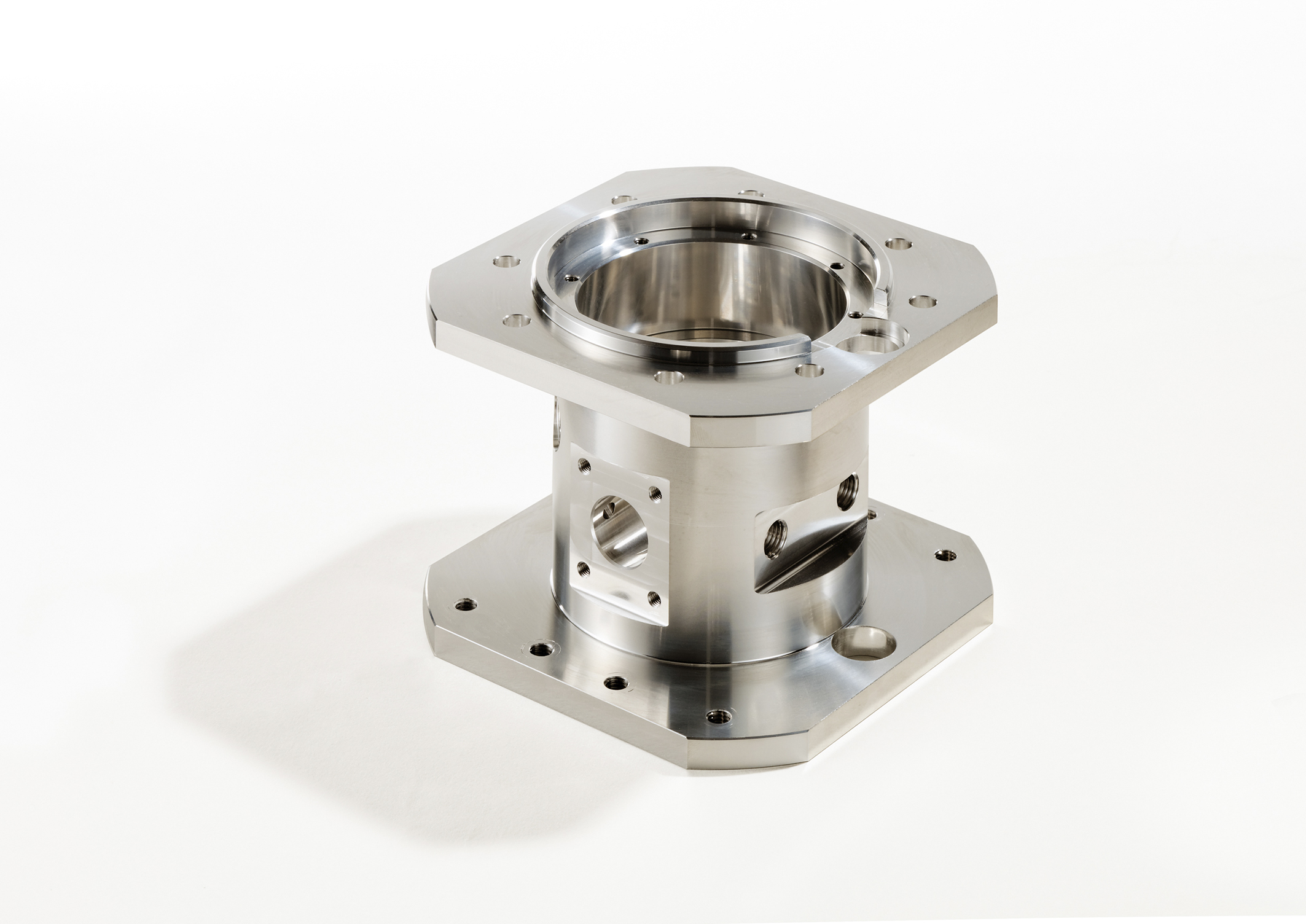

Als Lohnfertiger von extrem präzisen Teilen, bei denen verschiedene Fertigungsverfahren zum Einsatz kommen, hat sich die Helmut Christmann GmbH aus Birkenfeld bei Pforzheim (D) einen Namen gemacht. Um die erforderliche Genauigkeit zu erreichen und prozesssicher zu fertigen, setzen die Badener auf maschinenintegrierte Fertigungsmesstechnik von Blum.

„Wir sind Spezialisten für hochpräzise Bauteile, die mehrere Fertigungsverfahren erfordern. Wir drehen Teile, die nur 0,2 Millimeter Durchmesser haben und erodieren mit drei Hundertstel Millimeter dickem Draht“, berichtet Geschäftsführer Marcus Christmann. „In Hartmetall arbeiten wir in der Serienproduktion mit einer Konturgenauigkeit von plus/minus zwei Tausendstel Millimeter. Um solche Genauigkeiten prozesssicher zu erreichen, nutzen wir auf unseren Bearbeitungszentren Werkstück- und Werkzeugmesstechnik.“ Christmann verfügt über einen großen Maschinenpark, der die unterschiedlichsten Fertigungsverfahren vom Fräsen über Drehen bis hin zum Erodieren und Schleifen abdeckt, während viele andere Lohnfertiger auf ein bestimmtes Fertigungsverfahren spezialisiert sind. Über Jahre hinweg haben sich die Badener großes Know-how in der Fertigung hochpräziser Teile erarbeitet – Messtechnik inklusive.

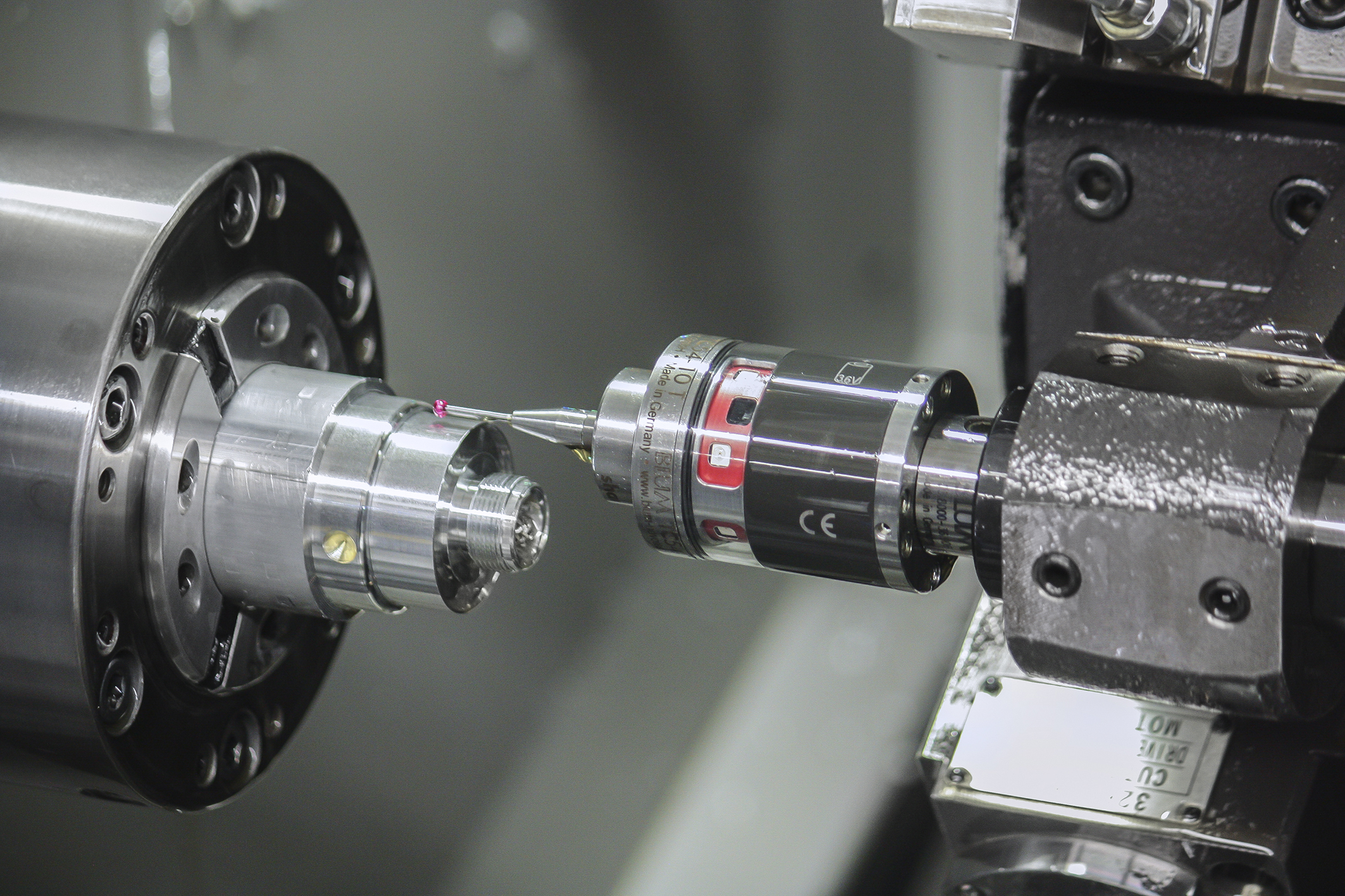

In der Fräsbearbeitung ist das Messen in der Maschine heutzutage üblich. Taster werden auf Werkzeughaltern montiert und bei Bedarf in die Spindel eingewechselt, die Maschine tastet dann die gewünschten Messpunkte an. Die Messsignale werden je nach Ausführung optisch oder per Funk an die Maschine weitergegeben. So lassen sich komplexe Messaufgaben automatisiert in den Lauf eines Bearbeitungsprogramms integrieren, während das Ausspannen des Werkstücks, der Transport zum Messraum und das Wiederaufspannen entfallen. Vor allem der Verzicht auf die Entnahme des Werkstücks ist wichtig, wenn es um sehr präzise Teile geht, da es praktisch nicht möglich ist, ein Werkstück zweimal absolut identisch zu spannen. Dadurch entstehen Unterschiede zwischen den Bearbeitungen vor und nach dem externen Messen, die oft nicht zu tolerieren sind. Zudem spart das Messen in der Maschine sehr viel Zeit und verringert die Ausschussquote.

Raue Umgebung.

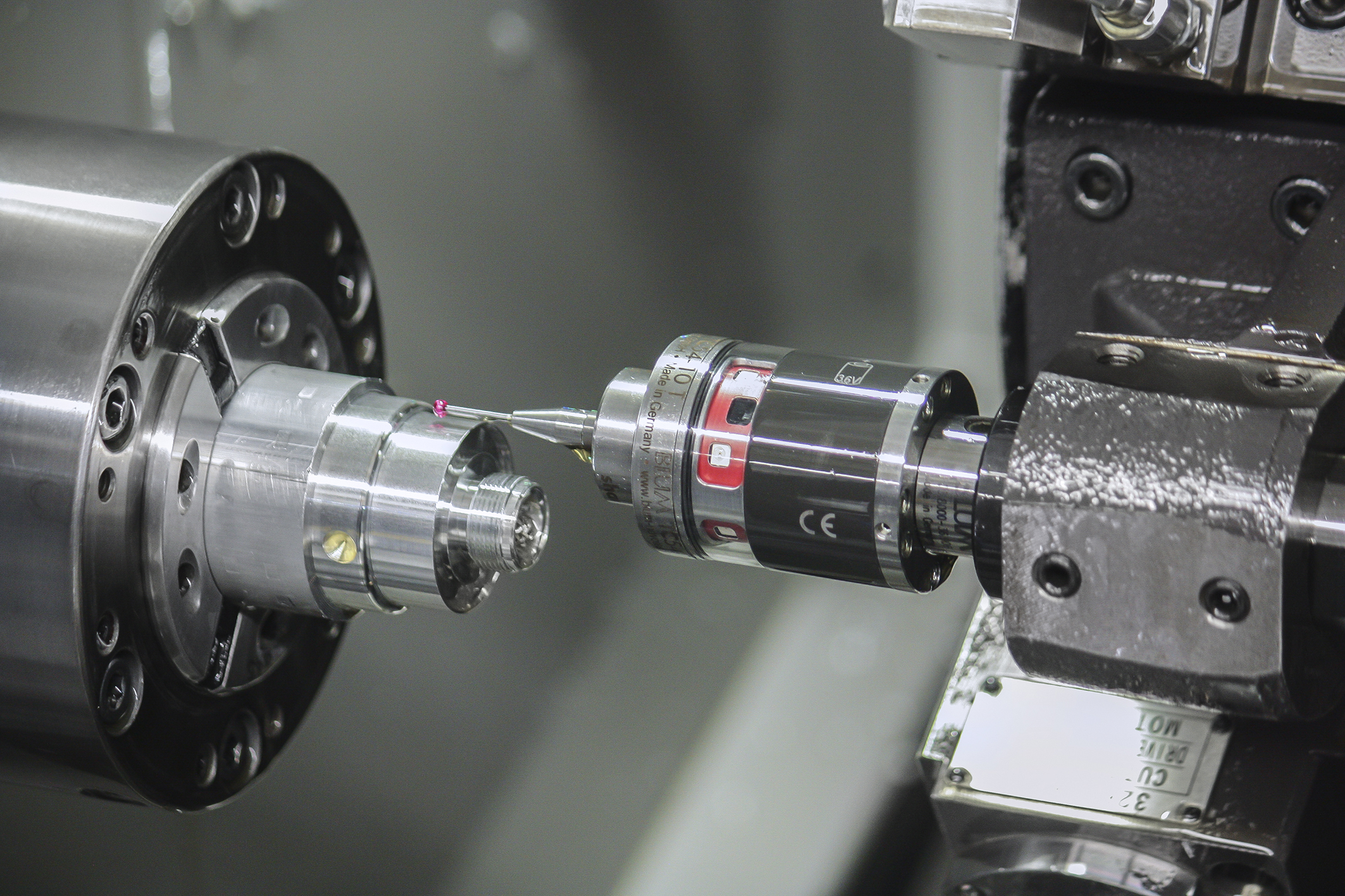

Beim Drehen ist dagegen die maschinenintegrierte Werkstückmessung weniger verbreitet, da hier im Unterschied zur Fräsbearbeitung die Werkzeuge oftmals in einem Revolver im Arbeitsraum der Maschine untergebracht sind. Der Messtaster ist also an der gesamten Bearbeitung direkt beteiligt und daher dem direkten Späneflug ebenso ausgesetzt wie Schlägen und Vibrationen, die beispielsweise bei unterbrochenen Schnitten sehr stark sein können. Deshalb war man in Birkenfeld zunächst nicht besonders zuversichtlich, dass das Messen in der Maschine beim Drehen prozesssicher möglich ist. Aber die Experten von Blum-Novotest wussten mit dem passenden Taster für diese raue Umgebung zu überzeugen.

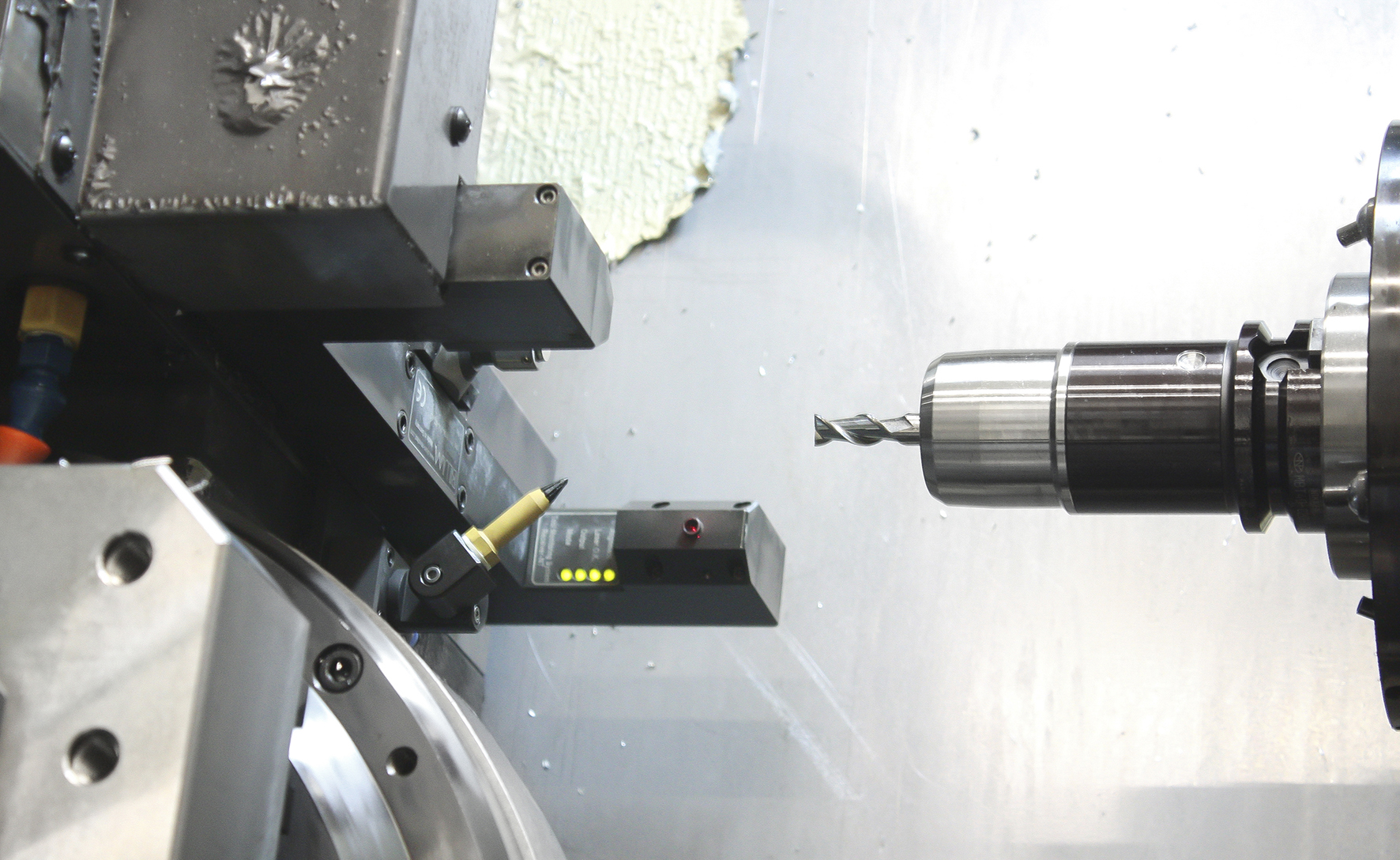

Mit dem Messtechnikspezialisten aus Ravensburg stand Christmann schon jahrelang in Kontakt. Mit einem Fräsbearbeitungszentrum von Ferrari sind damals die ersten Blum-Laser-Messsysteme ins Haus gekommen. Bei den Ferrari-Maschinen wird das System LaserControl NT während der mannarmen Fertigung eingesetzt. Das in der Maschine genutzte Werkzeugspektrum ist dabei sehr groß. In den Fräszentren arbeiten viele verschiedene Werkzeuge, vom 0,6-Millimeter-Bohrer bis zum 60-Millimeter-Messerkopf ist alles dabei. Standardmäßig wird jedes neu eingesetzte Werkzeug zuerst mit dem Lasermesssystem gemessen. Ein Voreinstellgerät haben die Badener bis heute nicht.

Werkzeugverschleiß wird erkannt.

Im laufenden Betrieb kommt das LaserControl-System bei Christmann im Zuge der Werkzeugbruchkontrolle und der Werkzeugüberwachung zum Einsatz. Damit wird zum Beispiel der Werkzeugverschleiß im Prozess erkannt und kompensiert. Gebrochene oder zu stark verschlissene Werkzeuge können bei Bedarf automatisch durch ein Schwesterwerkzeug ersetzt werden. „Ein weiterer Vorteil der maschinenintegrierten Messung per Lasermesssystem ist, dass die Werkzeuge bei nominaler Spindeldrehzahl und in der tatsächlichen Spannsituation gemessen werden“, ergänzt Erhard Strobel, Vertriebstechniker von Blum. „Dadurch werden beispielsweise Spannfehler erkannt oder Einflüsse wie die längen- und temperaturbedingte Spindelverlagerung erfasst und kompensiert.“

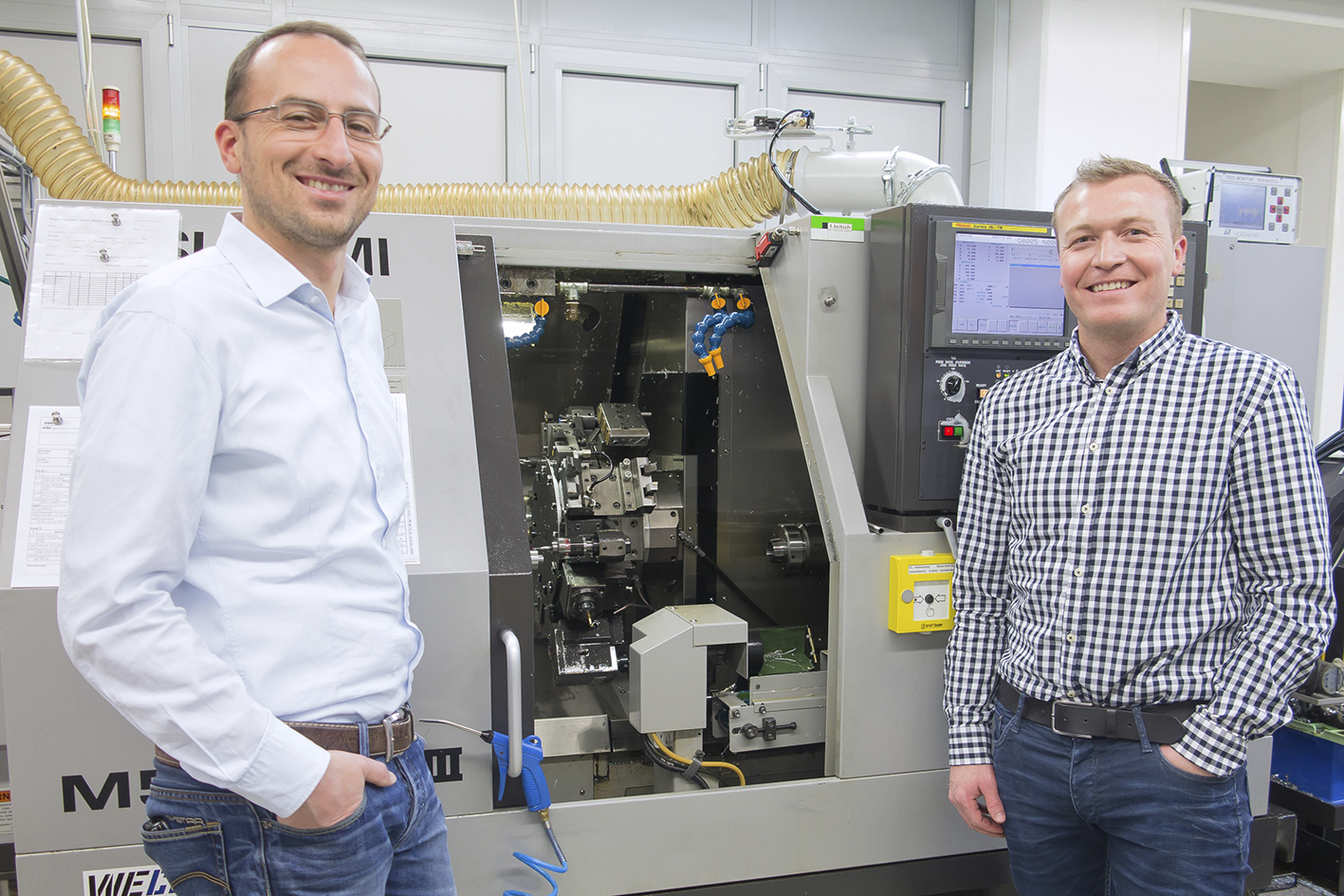

Aufgrund der guten Erfahrungen mit dem Vertrieb und Service von Blum war es die logische Konsequenz für Christmann, beim Messtechnikspezialisten anzufragen, als das Thema „Messen in der Drehmaschine“ aktuell wurde. Schließlich kostete das externe Messen unglaublich viel Zeit. Der Maschinenbediener nahm ein Teil nach der Bearbeitung aus der Maschine, brachte es in den Messraum und hat es dort vermessen. In der Zwischenzeit produzierte die Maschine weiter, und so konnte es sein, dass bei einer Bearbeitungszeit von zehn Minuten pro Teil zwei weitere Ausschussteile hergestellt wurden, während der Bediener beim Messen feststellte, dass ein Maß nicht stimmte. Das externe Messen verhinderte zudem, dass der Bediener mehrere Maschinen parallel beaufsichtigt, da die Badener bei vielen Aufträgen regelmäßig messen, beispielsweise jedes fünfte Teil. Der Bediener war also ständig zum Messen unterwegs.

„Deswegen suchten wir nach einer Möglichkeit, die Stückzahlen zu erhöhen. Es zeigte sich schnell, dass das Messen in der Maschine die externen Messzeiten deutlich verringerte“, erläutert Marcus Christmann. „Dies ermöglichte, dass ein Mitarbeiter zwei Maschinen beaufsichtigt – und verhinderte die Produktion von Ausschuss während des Messens. Der Blum-Messtaster bewährte sich dabei als eine sehr gute Lösung für unsere Problemstellung.“

Messen in der Drehmaschine.

Der in Birkenfels zum Einsatz kommende Messtaster TC54-10 T mit planverzahntem shark360-Messwerk ist bestens auf die raue Umgebung in Drehmaschinen vorbereitet: So wurde im Vergleich zur Standardausführung für Fräsmaschinen die Messkraft erhöht, um Fehlauslenkungen aufgrund der extremen Revolverbewegungen zu verhindern. Aber auch um das zähe Öl, welches meist in Drehmaschinen verwendet wird, zuverlässig bei der Antastung zu verdrängen. Außerdem ist der Messtaster nach Geräteschutzklasse IP68 geschützt, wodurch eindringende Feuchtigkeit oder Späne zuverlässig kein Thema sind. Selbst ziehende Messungen sind mit dem entsprechenden Tasteinsatz möglich. Wie bei allen Blum-Tastern erfolgt die Generierung des Schaltsignals nicht über einen mechanischen Kontakt, sondern optoelektronisch über die

Abschattung einer Miniaturlichtschranke im Inneren des Messtasters. Dadurch arbeitet der TC54-10 T absolut verschleißfrei und garantiert höchste Zuverlässigkeit auch unter widrigsten Arbeitsbedingungen.

„Wenn wieder eine entsprechende Anschaffung ansteht, entscheiden wir uns ganz sicher erneut für ein Produkt von Blum. Denn innerhalb der Branche gibt es sehr große Unterschiede bei der Service-Qualität, oft wird sie nur als Kostenfaktor betrachtet. Das ist bei Blum anders, wir fühlen uns jederzeit gut versorgt“, unterstreicht Marcus Christmann. „Schließlich ist der Service nach dem Kauf ebenso wichtig wie die Betreuung davor. Bei Blum stimmt alles, auch die Installation und die Schulung des Personals liefen problemlos.“

.jpg)