Das Vorarlberger Unternehmen Zumtobel ist eine Marke, die nicht nur für seine herausragende Leistung im Sektor Leuchten steht. Zumtobel und Vorarlberg – das gehört zusammen. Um künftig noch effizienter bei der Leuchtenproduktion zu sein, wurde gemeinsam mit dem Automatisierungsspezialisten Turck das Pick-to-Light System eingeführt.

Zumtobel – das bedeutet kurz gefasst: Innovative LEDLichtlösungen sowie smartes Lichtmanagement. Und im Werk in Dornbirn wird einem das auch sehr schnell bewusst. Verschiedenste futuristische Leuchtkonzepte werden dem Besucher bei Betreten der Werkshalle präsentiert. Als Innovationsführer bietet Zumtobel ein umfassendes Portfolio an LED-Leuchten und Lichtmanagementsystemen für die professionelle Gebäudebeleuchtung in den unterschiedlichsten Branchen an. Referenzen, angefangen bei der Generali Arena – dem Heimatstadion des Bundesligisten FK Austria Wien oder weiter geblickt zum höchsten Restaurant Deutschlands auf der Zugspitze – sind nur einige Beispiele, wo Zumtobel-Technik vorkommt. Das Unternehmen ist mit seinem Produktportfolio Vorreiter, wenn es um moderne und auch effiziente Lichtlösungen geht und Gleiches gilt auch für die Art und Weise, wie die unterschiedlichen Leuchten hergestellt werden. Effizienz spielt dabei eine große Rolle. Dies bestätigt auch gleich zu Beginn der Werksführung Alexander Vogl, Industrial Engineer bei der Zumtobel Group. „Die Vorschriften innerhalb der EU sind in puncto Energieeffizienz, gerade in öffentlichen Gebäuden, sehr hoch und diesen Anforderungen kann Zumtobel mit seinem Angebot durchaus gerecht werden.“ Vogl ist darüber hinaus auch in das Projekt Pick-to-Light, das in Zusammenarbeit mit der Firma Turck am Vorarlberger Standort eingeführt wurde und für eine effizientere Arbeitsweise an den Montageplätzen sorgen soll, involviert. Seine Zuständigkeit hierbei: Projektleitung Industrialisierung. In Dornbirn sind rund 2.000 Mitarbeiter bei Zumtobel in insgesamt zwei Werken beschäftigt. Es handelt sich hierbei um ein Komponenten- und ein Leuchtenwerk. Zu den 2.000 Mitarbeitern zählen auch die der Verwaltung. Die Zumtobel Group beschäftigt insgesamt 6.073 Mitarbeiter weltweit. Um auch künftig am Markt weiter mit hoher Qualität bestehen zu können, wird bei einem neuen Projekt intern immer auch die gängige Arbeitsweise neu hinterfragt. Hierzu wurde Michael Lassak, Production Teamleader bei Zumtobel und gleichzeitig im Pick-to-Light-Projekt für die verschwendungsfreie Arbeitsplatzgestaltung zuständig, mit ins Boot geholt. Er erklärt: „Im Zuge eines neuen Leuchtenprojektes wird bei uns automatisch eine PM-Analyse (Projektmanagement = PM) vollzogen. Diese soll generell aufzeigen, wie der jeweilige IST-Zustand in der Projektlandschaft ausschaut und wo Optimierungspotenzial vorhanden wäre.“ Zudem wurde eine Benchmark über verschiedene Pick-to-Light-Anbieter im Vorfeld angefertigt.

Effizienz steigern.

Fest stand: „Wir mussten effizienter werden – und zwar bis zu 50 %“, so Lassak und kommt auch gleich auf den Punkt: „Das Problem war, dass wir generell viele Varianten und sehr viele Bauteile sowie keine standardisierte Prüfung beim Herstellungsprozess hatten. So lag es nahe, den Arbeitsprozess insofern neu zu gestalten, dass die richtigen Teile auch in der richtigen Reihenfolge zusammengebaut werden, um eine Effizienzsteigerung zu erreichen. Eine teilautomatisierte Endprüfung vorweisen zu können, war ebenfalls erklärtes Ziel“, führt er aus. Sein Kollege Vogl ergänzt:

„Wir hatten bereits eine vorherige „Pick-to-Light-Lösung“ in Betrieb, die jedoch sehr umständlich in der Anwendung war und hohe Programmierkenntnisse bei einer Optimierung der Arbeitsabläufe, wie wir sie vorgesehen haben, erfordert hätte.“

Die neu definierten Projektanforderungen führten beide auf die Suche und so stieß man auf die Firma Turck. Florian Fink, Technischer Vertrieb für die Region West-Österreich bei Turck, war fortan mit der Pick-to-Light-Lösung im Gespräch. Und vom Augenblick des Erstkontaktes bis zur schlussendlichen Umsetzung an der neuen Montageeinheit bei Zumtobel verging laut Fink „lediglich ein Jahr.“

Teamwork zählt.

Lassak, verantwortlich im Projekt für die verschwendungsfreie Arbeitsplatzgestaltung, und sein Kollege Alexander Vogl, zuständig für die Projektleitung Industrialisierung, zeigen sich beide

sichtlich zufrieden mit dem Pick-to-

Light System von Turck.

Zumtobel und Turck sind inzwischen zu einem gut eingespielten Team zusammengewachsen und Florian Fink zeigt sich sichtlich zufrieden mit dem Ergebnis: „Die visuelle Bedienerführung mittels Pick-to-Light eröffnet dem Anwender, in diesem Falle Zumtobel, ein vielfältiges Optimierungspotenzial. Hierzu gehören nicht nur die nahezu fehlerfreie Montage und Kommissionierung, sondern auch die hohe Flexibilität für den Mitarbeiter und das sehr einfache Qualitätsmanagement mittels einer automatischen Dokumentation der Arbeitsvorgänge.“

Pick-to-Light – was ist das jetzt konkret?

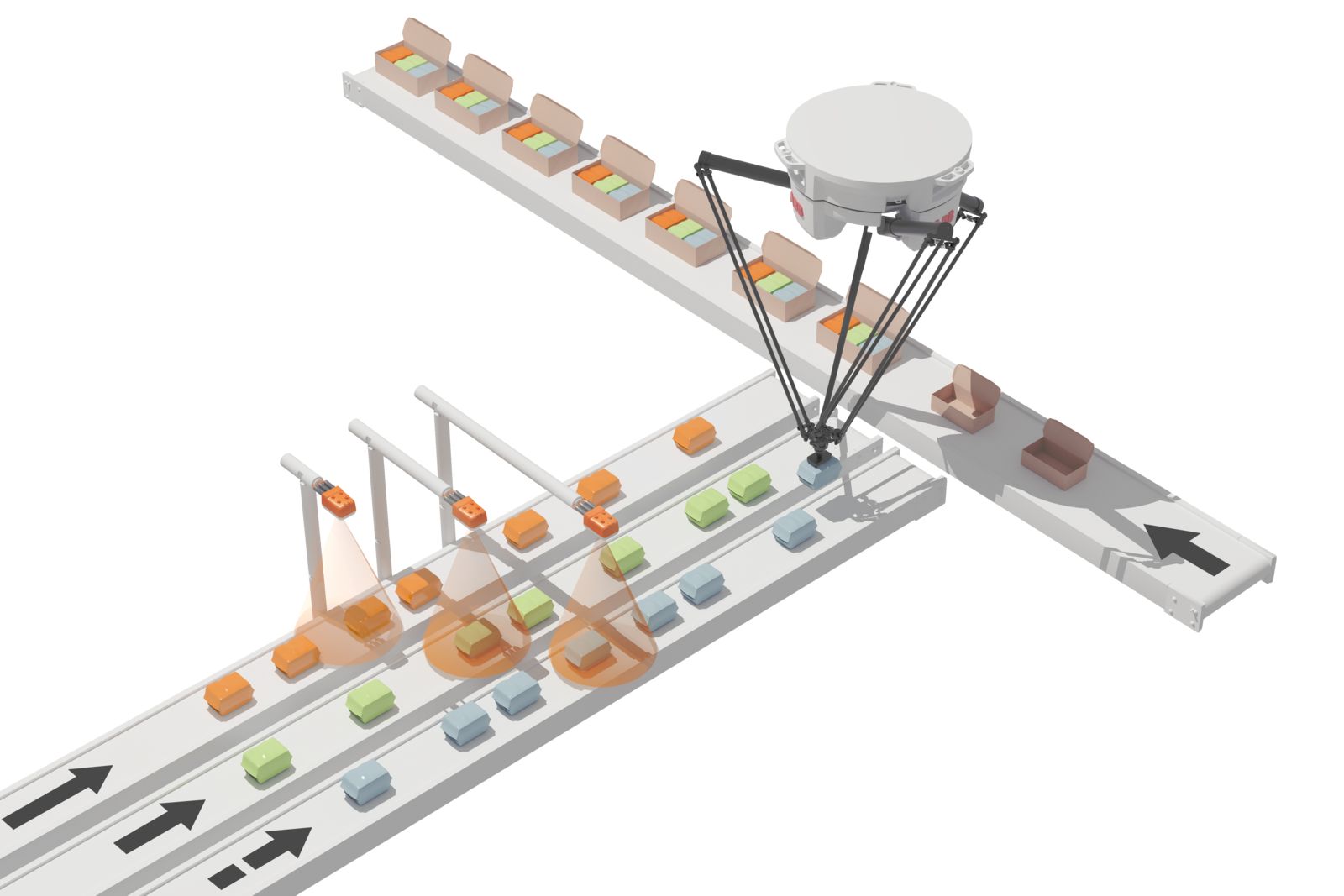

Die Komplettlösung von Turck unterstützt Anwender – wie bereits erwähnt – bei manuellen Bestückungs- und Kommissionierprozessen. „Signallampen“ mit oder ohne integrierte Rückmeldung zeigen dem Bediener visuell an, in welche Lagerbox/Tray (mit den einzelnen Bauteilen für die Montage bestückt) man während des Montageprozesses an einer Bedienstation greifen muss. Im vorliegenden Fall weiß der Vorarbeiter, welches Bauteil bei der Leuchtenherstellung (im vorliegenden Fall der Resclite Pro) als nächstes entnommen und installiert werden muss. Verschiedenfarbige Signalfarben (grün, orange und rot) deuten darauf hin, in welche Lagerbox/Tray gegriffen werden muss (grün), ob der Mitarbeiter erkannt wurde (orange) oder ob eine falsche Reihenfolge eingehalten wurde (rot). Die jeweiligen Arbeitsschritte werden in die Steuerung gebucht und es geht automatisch über zum nächsten.

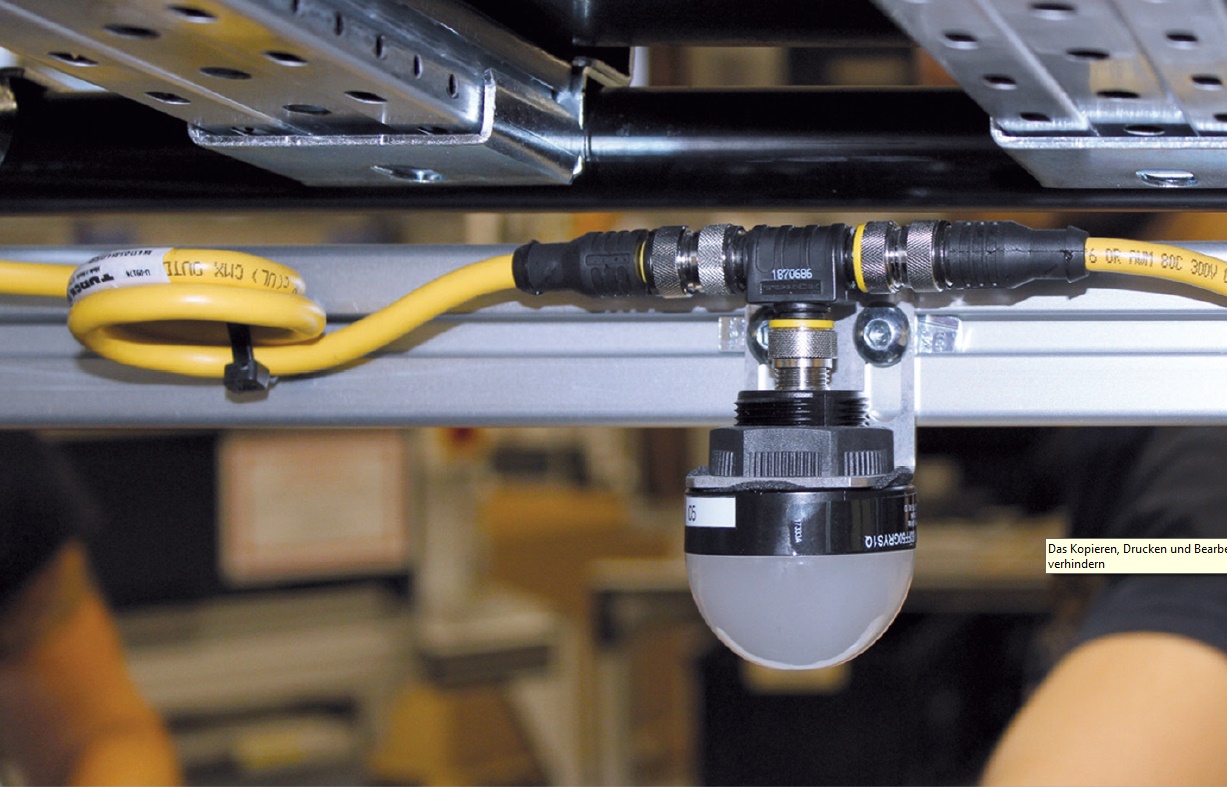

Florian Fink führt noch etwas detaillierter aus: „Wir arbeiten beim Pick-to-Light-System mit Komponenten unseres Optosensorik- Partners Banner Engineering, der die Signalleuchten liefert, zusammen. Der absolute Vorteil ist, dass der integrierte Sensor des Pick-to-Light-Systems generell leicht an eine Systemsteuerung angeschlossen werden kann, für die die jeweilige Aufgabenabfolge programmiert wird. Die Software, die beim Beispiel Zumtobel dahintersteckt, stammt von Zumtobel selber und wurde von einem eigenen internen Steuerungstechniker programmiert.“ Im Detail bedeutet das: Wenn der Bestücker an der Arbeitsstation ein Bauteil in der Bestückungsfolge aufnimmt, erfasst der Sensor eine Hand im Lagerbox/Tray und sendet ein Signal an das Steuergerät. Das System prüft dann in Folge, ob das richtige Bauteil entnommen wurde und schaltet daraufhin – je nach Konfiguration – die betreffende Arbeitslampe aus und die des nächsten Behälters in der Bestückungsfolge ein.

„Ergänzend kann noch erwähnt werden, dass die Sensoren IP67-Standards vorweisen und auch in rauen Umgebungen einsetzbar sind“, so Fink. Die Anschlusskabel der Montagestation kommen allesamt aus dem Hause Turck und sind am vorliegenden Beispiel in Sonderlängen für Zumtobel geliefert worden. „Es gibt beim Pick-to-Light System noch einen weiteren großen Vorteil. Gesetz den Fall, es muss im Zuge eines Auftrages eine größere Menge an Leuchten produziert werden, so kann ich an der Arbeitsstation ganz einfach den Tray wechseln, inklusive des dazugehörigen Leuchten-Sensors, und einen größeren Behälter platzieren. Jeder Sensor hat eine eigene Modbus-Adresse und somit braucht man keinen Steuerungstechniker mehr für eine jeweilige Anpassung des Arbeitsplatzes“, so Fink.

Verbesserte Arbeitsbedingungen.

„Bei dem, was wir hier an den Montagestationen herstellen, ist die Variantenvielfalt der Leuchten grundsätzlich breit gefächert – mehr als 100 Varianten sind möglich“, so Vogl weiter. „Das Pick-to-Light-System steuert den Mitarbeiter nun zielgerechter. Die Arbeitsschritte sind eindeutig ersichtlich.“ Er führt weiter aus: „Zu Beginn wird an der jeweiligen Station der Auftrag eingegeben, damit man weiß, welches Produkt aus dem Katalog gefertigt werden soll.“ Ist die Leuchte dann nach ein paar Minuten komplett zusammengebaut folgt als nächstes der Prüfprozess. „Dieser kann auch erst freigegeben werden, sofern alle richtigen Arbeitsschritte vorab korrekt durchgeführt wurden und das Signal dann eine Freigabe auslöst“, erklärt Turck-Fachmann Fink. Im letzten Schritt erfolgt schließlich der Verpackungsprozess. Die Leuchte wird samt weiteren Inhalten, wie Akku und Gebrauchsanweisung, verpackt. Es folgt der Prüfprozess.

Neue Pick-to-Light-Stationen folgen.

„Wir statten nun nach und nach bei uns innerhalb der Leuchtenfertigung die Arbeitsplätze mit diesem Pick-to-Light-System aus. Für unsere erste sich in Anwendung befindende Station haben wir schätzungsweise um die 10.000 Leuchten seit Inbetriebnahme produziert und das Lager ist erst einmal voll.“ Auf die Frage hin, ob bereits in puncto Qualitätsverbesserungen oder auch Gegenteiliges Rückmeldungen kamen antwortet Vogl weiter: „Der Absatz der hier an der relativ neuen Station gefertigten Leuchten ist derzeit noch zu gering, um auf interpretierbare Ergebnisse zu kommen und Rückschlüsse zu ziehen. Das dauert mindestens ein dreiviertel Jahr, um wirklich etwas zu erkennen. Aber wir sind ob der guten Erfahrungen in der Anwendung sehr optimistisch.“

Aber: „Rückwirkend werden wir im Haus nicht alle Arbeitsstationen mit dem neuen System ausstatten. Hingegen neue Stationen werden ab sofort mit Pickto-Light versehen, allerdings natürlich nur dort, wo es Sinn macht“, ergänzt der Projektleiter. „Fazit ist“ so Vogl abschließend, dass „die Pick-to-Light- Variante von Turck unsere Erwartungen vollends erfüllt und eine richtige Entscheidung war.“

Weitere Beiträge zum Unternehmen

.jpg)